腐植酸在无焦化(本位还原)冶炼方面的应用研究

曾宪成 田原宇 韩立新 乔英云 孙明广

(山东创新腐植酸科技股份有限公司低碳冶炼铸熔粘结剂项目组)

摘 要:腐植酸在冶炼方面的应用,免去烧结过程,用其他粉状含碳物料取代部分冶金焦炭,并实现了冶炼过程中还原反应的“本位还原”,低碳循环,节能减排效果显著,效益巨大,意义深远。

关键词:腐植酸 本位还原 节能减排

Application Research on Humic Acid in No-coking Smelting (Standard Reduction)

Zeng Xiancheng, Tian Yuanyu, Han Lixin, Qiao Yingyun, Sun Mingguang

(Project Team of Low-carbon Smelting Casting Melt Bind in Shandong Chuangxin Science and Technology Co., Ltd.,

Liaocheng, 252213)

Abstract: The application of humic acid in the smelting, removed the sintering process, and used other carbon material to replace partial metallurgical coke, realized the standard reduction of reduction in smelting process. It has achieved low-carbon and circulation. The effect of energy conservation and emission reduction is remarkable, and great benefits is achieved. So it has far-reaching significance.

Key words: humic acid; standard reduction; energy conservation and emission reduction

冶炼离不开焦炭,以钢铁为例,2009年我国生产粗钢5.67亿吨,按平均焦铁比0.6计算,每年冶炼行业需要焦炭3.41亿吨。在生产焦炭的过程中,排放大量的烟尘、废水和工业废气,按2009年冶炼所需焦炭计,每年排放SO2 34.93万吨,工业废水4.09亿吨,烟尘30.25万吨,工业废气6723.25万吨,能耗4724.45万吨标煤。

1 无焦化(本位还原)冶炼项目提出的背景

1.1 我国传统高炉冶炼

1.1.1 传统的高炉冶炼的工艺过程

首先将原料矿粉与焦粉等燃料按一定比例混合,经过焙烧后将矿粉烧结成块状或团球,并经过机械或人工破碎、筛选,达到入炉要求的标准颗粒。再与块状或粉状燃料(焦炭、无烟煤或兰炭)在炉内高温下燃烧,并发生还原反应,将氧化铁还原为单质铁。

1.1.2 传统高炉冶炼的主要特点

(1) 原料矿粉需要烧结成块状或球状,才能入炉。烧结块在破碎过程中,必然存在粒度大小不均的情况,这就必然会导致气流分布不均。如果用烧结球,入炉前需要筛分,也存在粒度大小不均问题。

(2) 在炉内高温下的还原反应是,首先灼热的C与O2发生反应生成CO2,CO2再被C还原成CO,而后,氧化铁在CO的环境下被还原为单质铁,由表及里逐步进行,高温还原过程较长。

1.1.3 传统高炉冶炼的不足

(1) 在烧结过程中产生大量的粉尘和气体(CO、CO2、硫化物等有害气体),必然会造成环境污染;

(2) 在烧结过程中,浪费大量能源,在整个烧结过程中的能耗占整个冶炼过程能耗的10%~12%;

(3) 冶炼过程中的还原反应是以间接还原反应为主,必然会造成高能耗。

1.2 无焦化(本位还原)冶炼工艺技术开发应用的必要性

1.2.1 无焦化(本位还原)冶炼

无焦化(本位还原)冶炼工艺技术,是针对传统高炉冶炼的弊端而研发的,节能减排与环保是无焦化(本位还原)冶炼的突出优势。所谓无焦化(本位还原)冶炼工艺是将冶炼所需的燃料全部或部分与原料充分混合,在“腐植酸助熔粘合剂”的作用下,经高压成型,制作成“含炭铁粉球”,可直接入炉冶炼,免去烧结过程。在炉内高温下,“腐植酸助熔粘合剂”有效的保证“含炭铁粉球”的高温强度,以炭直接还原氧化铁为主要反应,实现了燃料与原料的直接还原,也叫“本位还原”。目前,在小型炼铁炉上焦炭的取代量已达到60%,并将加大取代比例,争取全部取代,最终实现真正意义上的无焦化冶炼。

1.2.2 无焦化(本位还原)冶炼主要特点

(1) 免去烧结过程,减少了环境污染,避免了废气、粉尘排放,实现低碳环保。

(2) 省去了烧结过程中的燃料浪费(实现炉内烧结与冶炼一体化),有效降低成本。

(3) 本工艺是在“腐植酸助熔粘合剂”作用下,把燃料全部或部分与矿粉充分混合后经高压成型,把原料与燃料做成“含炭铁粉球”后入炉。一方面实现了金属氧化物的“本位还原”,在炉内高温下的还原反应是以3C+2Fe2O3= 4Fe+3CO2——“直接还原”为主,加快了还原反应速度,缩短了高温还原时间。实践证明,仅此一项就比传统高炉冶炼工艺节约燃料(焦炭)30~80 kg/t;另一方面,由于“含炭铁粉球”颗粒均匀,因此,炉内床层空隙均匀,布风均匀,便于操作控制,炉况稳定。

(4) 免烧结“含炭铁粉球”使用的是含炭粉末燃料(焦炭沫、兰炭沫或白煤沫等),与铁矿粉成型后直接入炉,免去烧结工序。

(5) 降低生产成本。粉末燃料与块状燃料差价相当大,像二级块状焦炭与品质(如固定碳、挥发份、灰分、发热量等)相近的焦炭粉末价格就相差800~1000元,仅此一项至少可节省燃料成本200~300元/吨。

总之,我公司经过几年来在不同中小高炉运行试验证明,实现无焦化(本位还原)冶炼与传统高炉冶炼相比,节能降耗、低碳环保显而易见。

2 “本位(低碳化)冶炼”工艺技术方案

2.1 “含炭铁粉球”的生产工艺流程

“含炭铁粉球”的生产工艺流程简图如下。

2.2 工艺技术要求

2.2.1 腐植酸助熔粘合剂

要想实现无焦化(本位还原),最重要的是要做好“含炭铁粉球”。“含炭铁粉球”的强度、热稳定性关系到能否实现无焦化(本位还原)冶炼的关键。而“含炭铁粉球”的质量主要取决于腐植酸助熔粘合剂的质量及工艺技术,包括助熔剂、粘合剂的选用、配比等要素。

(1) 腐植酸助熔粘合剂的粘结力要强,制成的“含炭铁粉球”冷强度120~180千克/单球以上,热强度120千克/单球以上。

(2) 腐植酸助熔粘合剂的热稳定性是至关重要的,而多数有机粘合剂在“含炭铁粉球”达到900 ℃就已溃散,部分无机粘合剂虽可保证热稳定性,但添加量都在10%以上,影响“含炭铁粉球”的品位,浪费燃料,无法使用。我公司项目组自行研制的腐植酸助熔粘合剂,是以腐植酸为主的冶炼专用助熔粘合剂。“含炭铁粉球”入炉后,其强度随着温度升高而逐步升高,到达软熔带(1100~1150 ℃)后,强度迅速衰减。这种“腐植酸助熔粘合剂”的特性恰恰适应高炉的冶炼过程。腐植酸助熔粘合剂的添加量仅占“含炭铁粉球”的3%~5%左右(折固),既可保证热稳定性,又很少降低“含炭铁粉球”的品质。

(3) 腐植酸助熔粘合剂可有效保证燃料的活性。冶炼生产需要燃料有较高的活性,是发生还原反应的重要条件,而“腐植酸助熔粘合剂”含有大量的活性基团及丰富的空穴结构,不但可以保证燃料的活性不受影响,而且还可起到助熔作用。

2.2.2 腐植酸助熔作用

由于腐植酸含有大量的含氧功能团,以及大量的空穴结构。有助于氧化反应顺利进行,同时腐植酸又是一种薄型高温粘合剂。它将铁矿粉和含碳物料紧紧的连结在一起。本身又是一种可燃烧的有机物,在高温反应阶段它不像无机粘结剂对还原气体起到阻隔作用,而且是为还原气体提供充足的通道保证本位还原的顺利进行,它和加入的其他助熔剂一道起到了加快反应进行,缩短冶炼过程的作用。

2.2.3 原料配方的优选

生产“含炭铁粉球”的内燃料主要是蓝炭沫、焦炭沫(可添加部分除尘粉)等含炭粉状燃料,这些燃料已经过高温烧结,本身弹性大,塑性小,没有一点粘结性。因此,如何在“含炭铁粉球”的内部形成网状结构,并渗入到焦粒、铁粉内部,使颗粒之间形成化学结合,是优选原料配方的关键。

生产“含炭铁粉球”的主要原料是矿粉,或者用钢渣粉等,可根据品位、成品等工艺要求,灵活搭配,以保证低成本、高品质、好运行为原则。

2.2.4 “含炭铁粉球”生产设备的选型及性能要求

(1) 由于铁矿粉、焦炭沫硬度大,对粉碎机和型煤机对辊磨损大,应选用高耐磨的材质。

(2) 由于铁矿粉、焦沫塑性差、粘度小,所以要加强搅拌和揉和,在选择搅拌机时,要充分考虑到混合搅拌要均匀,以增加混合料的可塑性。

(3) 由于焦沫弹性较大,所以,在选择成型机时,要选用工作压力在12 MPa以上或压力更大的成型机,以增强成型压力。

3 无焦化(本位还原)冶炼在高炉上的试验运行情况

无焦化(本位还原)冶炼技术在128m3高炉上的应用情况:2008年以来,我公司项目组项目组组织专门攻关队伍,曾在3 m3、8 m3、9 m3、18 m3的高炉上累计做过上百次试验,都取得了理想的节能减排效果。并在本企业18 m3炼铁炉冶炼中全部用含炭铁粉球取代烧结料,安全正常运行八个月。2010年5月28~31日,在山东聊城东海铸锻有限公司128 m3高炉上试用“含炭铁粉球”,具体情况如下。

3.1 试验条件

(1) 128 m3高炉,球式炉,无喷煤装置。

(2) 全用自产烧结块,含铁56%~57%,冷风压力80~95 KPa,风量270~335 nm3/min,热风压力70~95 KPa,热风温度800~900 ℃,炉顶温度160~350 ℃,炉顶压力9.2~14.5 KPa。

(3) 初始入炉料:该公司烧结料约占85%(1500千克/批)+含炭铁粉球(含铁50%,含焦炭粉10%)约占15%(270千克/批)。

(4) 装料:3正+2倒。

3.2 高炉运行负荷

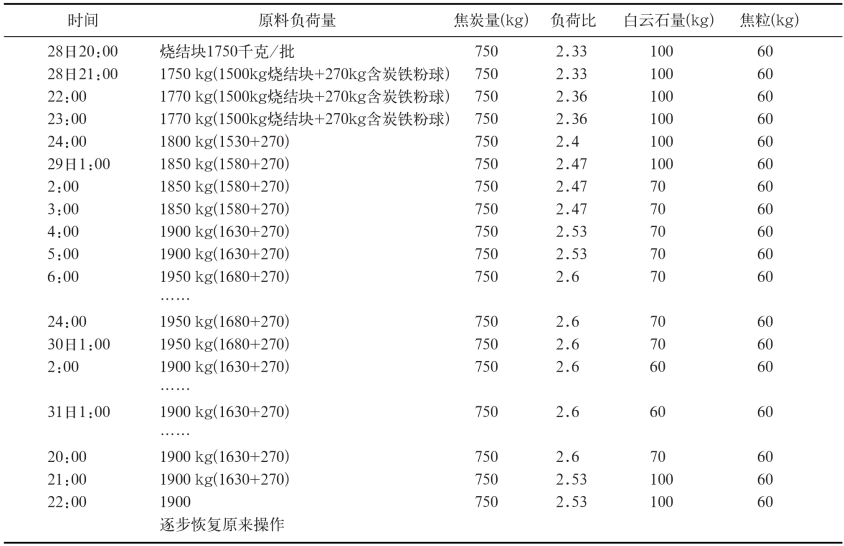

自28日21:00开始加入“含炭铁粉球”,到31日21:00结束,加入量270 kg/批。

本次试验共历时73 h,平均上料10批/小时,共上料721批,平均上料1890千克/批,其中消耗:“含炭铁粉球”194.67 t(270千克/批,共上721批),其中,内燃料(焦粉)19.47 kg;烧结块(1890 kg-270 kg)×721批=1168吨;焦炭(750 kg+60 kg焦粒)×721批+内燃(焦粉)19.47=603.48吨;产球墨铸铁742.11 t,出铁率98%;焦铁比:603.48/742.11=0.813。

3.3 不使用“含炭铁粉球”运行情况

产铁:721批×1750千克/批×56.5%×98%=698.63 t。

用焦:(750+60)kg×721批=584.01吨。

焦铁比:584.01/698.63=0.836。

表1 加入“含炭铁粉球”后高炉运行情况表

Tab.1 Table of blast furnace operation after adding the “iron-carbon coal”

3.4 比较

试验期节焦:0.836-0.813=0.023 t焦炭/ t铁;共节焦炭:0.023(t焦炭/t铁)×742.11 t铁=17.07 t焦炭。

3.5 试验期间出铁质量

试验期间出的铁,其主要成分及含量分别是Si为1.26%,S为0.013%,Mn为0.12%,P为0.030%,Ti为0.054%,C为4.54%,Cr为0.025%。

3.6 试验说明

(1) 试验期间该高炉因为该公司烧结产能不足,未满负荷生产。

(2) 试验期连续投料(加含炭铁粉球)73h,基本能反映实际情况,但如果能满负荷生产,效果将会更好。

(3) 试验期间,炉况运行正常,加入“含炭铁粉球”2h后,出现炉温跑高,说明“含炭铁粉球”的内燃、本位还原在发挥作用,而后逐步增加负荷来控制炉温。

(4) 试产期间出铁的质量正常合格,说明本技术对铁的质量不会造成不良影响。

4 实现无焦化(本位还原)冶炼的可行性分析

4.1 经济效益分析

按每年生产5万吨“含炭铁粉球”,“含炭铁粉球”的品位50%~51%计,生产成品铁2.5万吨/年计。

4.1.1 生产“含炭铁粉球”与烧结成本对比

(1) 生产“含炭铁粉球”费用成本(不含主原料)。

腐植酸助熔粘合剂:1700元×3%=51元;烘干用煤:5元/吨;电耗:10元/吨;维修费用:5元/吨;工资:10元/吨;折旧:5元/吨;管理费:5元/吨。合计:91元/吨。

(2) 烧结费用成本(以河北某钢铁公司数据作为参考,不含主原料)。

表2 2008年、2009年1季、2009年4月烧结矿制造成本构成变化(元/吨)

Tab.2 Changes of sinter manufacturing costs at 2008, the first quarter of 2009 and April 2009

由表2看出,烧结过程中各项费用:熔剂21.3元/吨、辅料2.11元/吨、固体燃料37.6元/吨、气体燃料3.37元/吨、水电23.13元/吨、压缩空气0.48元/吨、维修及机物件消耗10.88元/吨,其他4.87元。合计103.74元/吨。

每吨“含炭铁粉球”比烧结费用节省103.74-91=12.74元/吨。则全年“含炭铁粉球”比烧结节省费用5万吨×12.74元/吨=63.7万元。。

4.1.2 “含炭铁粉球”的综合经济效益分析

由于本技术免烧结,把烧结与冶炼过程在炉内合二为一,由于铁粉与含碳粉料紧密接触,还原反应速度快,缩短了时间,节省了燃料。经过大量生产实践证明,仅此一项可节约燃料30~80 kg/t成品,按50 kg/t计,则每年节省25000 t×50 kg/t=1250000 kg燃料,燃料焦炭按现行价1800元/吨,则每年可节约1250 t×1800元/吨=225万元。

由于“含炭铁粉球”加入10%~15%粉状内燃料,按目前市价,块状焦炭1800元/吨,同质焦沫到厂价1000元/吨,差价800元/吨,折标系数按80%(粉状燃料与块状燃料比较)计算,则仅此一项,每年可节省50000吨/年×12%×差价800元/吨×80%=384万元。

综合经济效益:384+225+63.7=672.7(万元/年),即每年可节约672.7万元。

4.2 社会效益

第一,省去了烧结过程,避免了因烧结造成的粉尘、废气等环境污染,有效避免三废排放;

第二、改善了工人的劳动强度和劳动环境,符合政府提倡的“以人为本”;

第三、使用腐植酸粘合助熔剂,有效利用燃料粉末,把粉状燃料与块状燃料等同使用,低碳循环,节能减排,符合国家政策,利国利民;

第四、在整个冶炼过程中,由于省去了烧结过程,加工“含炭铁粉球”设备只占烧结设备投资的20%~25%,企业节省了投资。而且,在生产过程中可以大幅度降低成本。因此,企业是最大的直接受益者。

5 节能减排效益分析

5.1 焦化工业污染物的来源及危害

焦化工业已从焦炉煤气、焦油和精苯中制取100多种化学产品,对我国的国民经济发展意义十分重大。但是,焦化生产有害物排放源多、排放物种类多、毒性大,对环境污染相当严重。

焦化工业生产中要用大量的洗涤水和冷却水,也产生大量的废水。焦化废水的COD(化学耗氧量)相当高,主要污染物是酚、氨、氰、硫化氢和油等,如不处理或处理不好,后果十分严重。

炼焦的烟尘来源于焦炉加热、装煤、出焦、息焦、筛焦过程,主要污染物有固体悬浮物(TSP)、苯可溶物(BSO)、苯并芘(BaP)、SO2、NOX、H2S、CO和NH3等,其中BSO、BaP是严重的致癌物质,导致焦炉工人肺癌发病率很高。化学反应和分离操作的尾气以及燃烧装置的尾气等的主要污染物有NH3、H2S、HCN、C6H5OH、C5H5N、苯族烃等。每吨焦的气体排放量约为4900 m3,其中H2S为2100 g,HCN为6.9 g,烃类8400 g,焦油车间排放萘1900 g。

焦化工业回收与精制工序,会产生焦油渣、酸焦油(酸渣)和洗油再生残渣等。

据不完全统计,我国每年焦炭生产要向大气排放的苯可溶物、苯并芘及烟尘等污染物达70万吨,其中苯并芘1700 t。这些苯、酚类污染物,用常规处理方法很难达到理想效果,污染物的累积对生态环境造成不可挽回的影响,尤其是向大气排放的苯并芘是强致癌物,严重影响周围居民的身体健康。

5.2 应用无焦化(本位还原)冶炼技术后减排效益

5.2.1 排放量计算依据

以国产75万吨/年炼焦装置为例:每年排放SO2769吨,工业废水90万吨,工业废气14.8万吨,能耗10.4万吨标煤。消耗1 t标准煤的能源,排放的CO2为2.6吨。

5.2.2 节焦量计算

应用无焦化(本位还原)冶炼技术,使用含炭铁粉球仅占烧结料的15%,全国每年可节约(按2009年我国生产粗钢56784.24万吨计算)焦炭0.023吨×56784.24万吨=1306.04(万吨)。以此推算,如果含炭铁粉球占到入炉烧结料的30%,则全国年节焦量可达2612万吨。焦炭固定碳按85%计,每吨焦炭折标准煤1.2吨,2612万吨焦炭应折标准煤3134万吨。

5.2.3 替代量计算

焦粉或其他含炭物料取代冶金焦炭:

全国粗钢产量在5.68亿吨,大约需要使用烧结或球团矿为:56784.24/56%/98%=10.35亿吨。如果全国钢铁冶炼推行无焦化(本位还原)冶炼技术,按30%取代烧结或球团矿,加入内燃(含碳粉料)按10%计,则焦粉或其他含碳物料取代冶金焦炭量为:10.35亿吨×30%×10%=3104万吨,也就是相当于少产冶金焦3104万吨。

节焦量和替代量总量为:2612+3104=5716万吨,也就是说在保证粗钢产量不变的情况下,全国冶金行业每年可少用5716万吨焦炭,焦化行业也就少生产5716万吨焦炭,由此可减少污染物排放:SO2 5.83万吨,烟尘5万吨,工业废水6840万吨,工业废气1200万吨;减少能耗790万吨标煤,冶炼环节节能3134万吨,合计总节能量3924万吨标准煤;可减少CO2排放1.02亿万吨。

本次计算因含炭铁粉球免烧结而减少的烧结环节的污染未计算在内。

6 结论

腐植酸用于冶炼,免烧结工序用含炭粉料取代部分冶金焦,高温强度可以满足冶炼需要,节能减排效果显著,属于国家鼓励发展的新兴产业,有广阔的发展前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。