读书考试,对于中国的学生而言并不陌生。然而大部分学生的书,前几章被翻得发黑,而后面几章到期末考试时还洁白如新,每次看书复习时,都是从第一章开始,过一段时间后,又从第一章重新开始。2001年,学院里的王老师讲授专业课《金属材料学》时,问大家:“你们的书是不是越看越薄,看完第一章后,下次就要直接从第二章开始,看完第五章后,下次就要直接从第六章开始,如果不是这样,这门课就没有学懂,大家就没有掌握学习的方法。”

确实,工作中是不是也能做到“书越看越薄,事越来越少”呢?还是像读书一样,读完第一章,下次还要从第一章开始。做完一件事,没有做彻底,过几天,又要做同样的事情,旧的没解决,新的又来,事情越积越多,压得人喘不过气来。

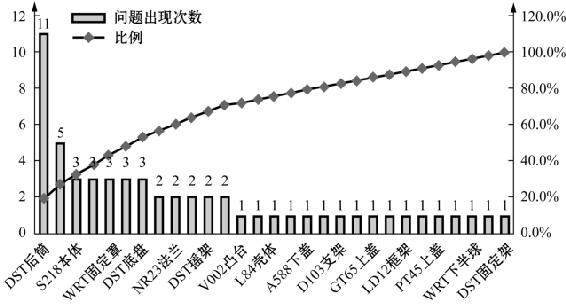

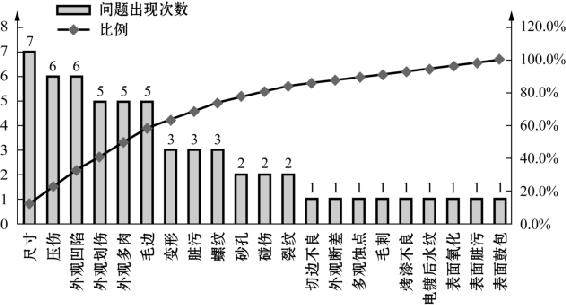

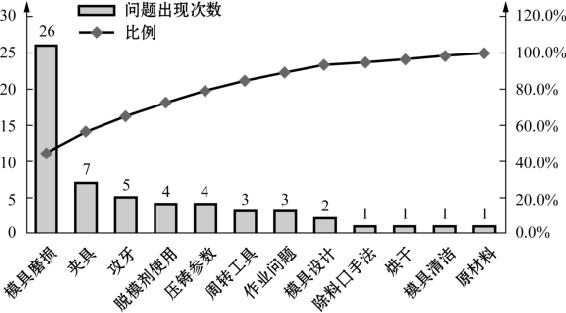

在本书第十章培训的章节里,将会统计并介绍问题重复发生的现象。无论是钣金加工、PCB制造、光学镜片镜头生产、注塑、EMS组装测试,可控的问题重复发生成为大部分工厂最普遍的现象。下面以某压铸厂6个月内不合格现象为例,见图5-5至图5-7。

图5-5按产品类别重复出现问题的分析

在企业中,解决生产和质量问题除依托技术以外,一个重要的质量工具就是8D(Eight Disciplines Problem Solving)问题分析解决方法。8D方法是由Ford公司于1987年首先提出的,当时福特的动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,在解决这些难题时探索出来的问题解决办法。

图5-6按不良现象分类重复出现问题的分析

图5-7按导致问题的原因分类重复现象的分析

8D方法现已成为QS 9000、ISO/TS 16949管理体系的要求。目前几乎所有的企业都在使用这个方便而有效的方法来解决品质问题,成为一个固定而有共识的标准化问题解决步骤,是全球化品质管制及改善的必备方法。Motorola[9]将其核心概括为DDDW(Drill Deep Drill Wide)。同时Freescale[10]也发展了3P理论,Predict、Prevent、Protect。

8D方法中,最核心的部分是D 4、D 5和D 7步骤。问题的根本原因分析及验证 D 4步骤要求使用5W h y的方法,从产品设计、生产制造和质量管控等几个方面去深入地调查和分析,找到真正的根本原因,以便在D 5步骤采取改进措施。在预防再发生及标准化的D 7步骤,最基本的要求就是横向展开,对于相同或相类似的设计、生产工艺、质量管控手段的所有产品,都要彻底执行改进和预防措施,从而生产和质量问题才会越来越少。在工作中,某些工程师没有这样的意识或者没有认真地使用8D方法去解决问题。以此例计算,按产品分类,重复出现的问题占问题总数量的50.0%;按不良现象分类,重复出现的问题占总数量的63.8%;特别重要的是,按导致问题的原因分类,重复的问题占总数量的79.3%。如果认真执行每一个环节,对于发生的问题找到根本原因,并横向推广,日常的问题和工作量就会减少50%~ 79.3%。

2005年刚参加工作时,我负责机械零件与包装材料质量管理。由于包装材料料号较多(约770个),相比直接使用在产品上的零件,包装材料的优先级别和重要性较低,没有引起各部门足够的重视。生产线和客户端反馈的包装材料质量问题很多,几乎占原材料质量问题的60%以上。基本问题有运输破损、产品压坏(抗压强度)、E P E泡棉冲压后的平面度问题、包装尺寸干涉问题(厂商按图纸尺寸生产,在生产线使用时也会产生问题,是不同厚度的瓦楞纸的内径设计尺寸和生产加工尺寸转化的问题)、蠕变失效等。于是,我决定在6个月内将包装材料方面的不良比率降低90%以上,以节省出时间去研究直接用于产品上的机械和电子零部件的生产和质量管控。在书店几乎没有包装设计和生产方面的书籍的情况下,我想尽一切办法,利用下班和周末的时间,整理了“包装材料基本知识简介”的教材,其中包括包装设计原理、测试、生产、历史质量问题的解决、质量检验等,共320页。将此资料发给厂商学习、探讨和实践。随着对包装材料理解的深入,更容易找到问题的根源并加以解决,从而达到了预期的目标,为以后的工作赢得了充裕时间。

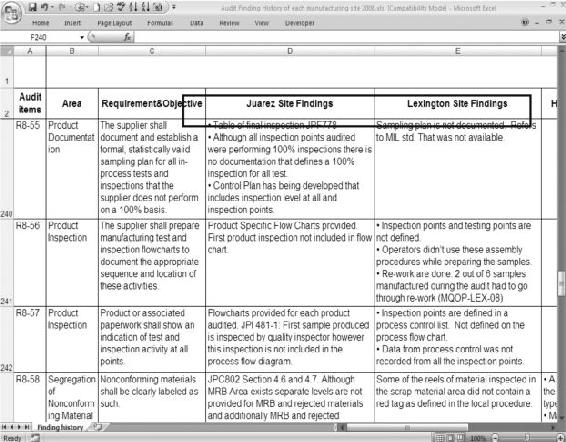

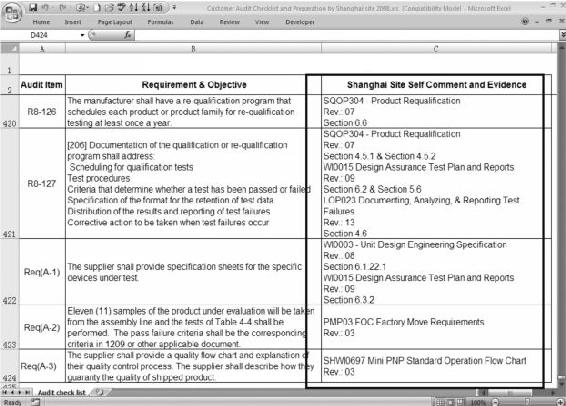

2008年,一个对技术、生产和质量管控的要求都非常严格的客户要对公司进行生产和质量管理体系的全面审核。为了准备即将到来的客户审核,在运营经理的带领下,我首先对其他分公司和供应商审核中所发现的问题进行汇总和分析,作为公司改进的参考依据;其次,对客户审核清单中的424项条款认真研究和分析,找出当前程序文件和执行过程中的差距和问题,逐条改进,将审核条款和公司的执行文件一一对应,并提供执行过程中的证据和记录等,见图5-8和图5-9。经过这次对客户要求的认真研究、改进和执行,不但公司的管理体系日臻完善,从作业员到管理层的每位员工对产品和体系都有了更深刻的认识,知识、技能和能力水平都有了很大的提高。

图5-8客户审核所发现问题汇总表截图

图5-9客户审核清单以及所对应的措施截图

更有意义的事情是,其他客户再来审核时,不需要重新准备,不会有严重的不符合项目,甚至不会发现不符合项目,从而达到“一劳永逸”的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。