制造系统的生产计划一般来说有长期、中期和短期三种。长期生产计划一般按年来制定,着眼于1年以上时间段的运作活动,主要涉及产品与服务的选择、设施选址及其布局、设备选择及布局等,是制定、执行中期生产运作计划的依据。中期计划通常覆盖3~18个月,一般以月或季为时间单位,主要涉及对员工数量、产出率、存货水平的安排,为短期生产计划的制定提供依据。短期生产计划是在长期和中期计划限定的范围内,为达到期望结果而决定最佳的行为方式,包括对工作、工人和设备的排程及其他方面作出的安排。生产计划的三个层次如图7-1所示。

图7-1 制造企业的计划层次体系

1.长期计划

长期计划确定企业2~10年的发展目标,一般5年一个周期。它由企业战略计划、产品与市场计划、财务计划以及资源(能力)计划等组成。企业战略计划需要结合企业内部能力水平和企业外部经济、技术、政治等环境分析,确定企业的发展总目标以及企业的产品系列、产品质量、价格水平和市场地位。产品与市场计划则把企业的发展总目标转化为各个细分市场和各个产品系列的发展目标,其中长期生产计划是产品与市场计划的重要组成部分(是基于对未来两年或更长时间需要产出的产品的市场需求预测)。财务计划则是从资金需要量和投资回报等方面对企业的发展总目标的可行性和经济性进行分析。资源(能力)计划则确定为实现企业的发展总目标和战略计划所需要增加的设施、设备和人力资源需要量。

2.中期计划

(1)综合计划。如图7-1所示,综合计划是连接长期战略计划和短期生产计划之间的纽带,要处理的是将预测的产品需求转化为企业的产品出产计划或员工工作计划(对于服务系统),计划的焦点是如何有效地利用资源能力,最大限度地满足市场需求并取得最佳经济效益。综合计划确定了企业未来2~18个月内,每个月或每个季度需要产出的主要产品系列的产出总量。综合计划制定的主要依据来源于产品与市场计划及资源(能力)计划。综合计划的目标是确定在计划期内既满足产品的预测需求量,同时又使得总生产成本最小化的每个月或每个季度的产出率、劳动力水平、库存水平的最佳组合。

(2)产品需求预测。产品需求预测主要预测的是最终产品或备用品的需求量,与综合计划的产出量一起,将作为下一层次的计划——主生产计划制订的主要依据。产品需求预测信息的监控与整合的过程也称为需求管理。

(3)主生产计划。主生产计划(Master Production Scheduling,MPS)确定了每一具体的最终产品在每一具体时间段内的生产数量。主生产计划在短期内(一般为6~8周)通常是固定不变的,6~8周以后,就会出现各种变化,而6个月后,主生产计划可能会发生根本性的改变。如图7-1所示,主生产计划制定的主要依据取决于综合生产计划的输入文件,即产品与市场及资源(能力)计划。

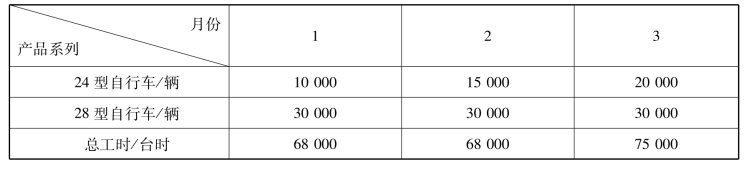

表7-1是某自行车厂的综合生产计划和与其相对应的主生产计划的一个例子。从该例中可以明显地看出这两种计划之间的联系和区别。如上所述,综合计划是企业对未来较长一段时间(2~18个月)内企业的不同产品系列所做的概括性安排,它不是一种用来指导具体操作的实施计划。而主生产计划是综合计划具体化的实施计划。表7-1显示,在该厂的综合生产计划中,未来3个月24型系列产品的月产量分别为10 000辆,15 000辆和20 000辆。但实际上24型自行车又可以分为3种不同型号:C型,带有辅助小轮的儿童用车;D型,耐用车类,适于道路条件不好的情形;R型,带有装饰的豪华车。这三种车型的车轮大小是一样的,同属24型。而所谓“24型”车是无法生产的,只能具体生产出C型、D型或R型。表7-2是根据表7-1的综合计划制定的主生产计划。从该表中可以看出,由于D型车的需求量较大,是连续生产的,而其他两种车型的需求量较小,生产是断续的,即分批轮番生产。

表7-1 某自行车厂的综合生产计划

表7-2 某自行车厂的MPS 辆

(4)粗能力计划。粗能力计划(Rough-cut or Resource Planning,RCP)也称为资源能力计划,是用来检查主生产计划的可行性,从而避免主生产计划超出能力约束范围。粗能力计划包括核查现有的生产和仓储设施、机器设备、劳动力等资源的可用性,以及主要供应商是否安排好了足够的供货能力。

3.短期计划

(1)物料需求计划。物料需求计划(Material Requirements Planning,MRP)主要解决

的是将主生产计划所规定的最终产品需求分解成各个自制零部件的生产计划,以及原材料和采购件的采购计划,以保证主生产计划按期完成。

(2)能力需求计划。能力需求计划(Capacity Requirements Planning,CRP)用于检查物料需求计划的可行性,实际上也可称为能力需求进度计划,因为能力需求计划根据物料需求计划所规定的计划订单或已下达的MRP订单,详细地安排了每个工作中心的能力负荷大小及相应的工作时间,而且能力需求计划也可以帮助进一步核查粗能力计划的有效性。

(3)最终装配计划。最终装配计划(Final Assembly Scheduling,FAS)确定了最终产品的短期产出进度计划。最终装配计划需要及时根据顾客的定制要求以及产品的最终特征要求,调整总进度计划。例如,一家打印机制造厂会在最终装配计划阶段,按照顾客的定制要求来选择相应的控制面板来执行完成打印机总计划。

(4)投入/产出计划与控制。投入/产出计划与控制处理的是各种物料投产或物料采购的进度计划与控制报告和程序,以保证物料需求计划的按期执行。

(5)生产作业控制。生产作业控制(Production Activity Control,PAC)用于描述车间作业进度计划与控制。具体来说,根据物料需求计划输出的派工信息,编制车间内部的设备或加工中心的作业顺序和作业完工期。从这个意义上来说,主生产计划已经被细化为切实可行的日工作计划。

(6)采购计划与控制。采购计划与控制是根据物料需求计划输出的采购信息,编制物料采购计划,同时还需要进行物料的投入/产出计划与控制,因为通过投入/产出计划与控制不仅可以保证供应商及时供货,而且还可以及时掌握由于各种原因而重新计划采购物料的交货情况。

以上简要介绍了制造系统的整个分层计划体系。值得指出的是,每一层计划都是为了寻求企业能力(资源)需求和可用能力(资源)之间的均衡,并在动态的能力均衡过程中不断地进行计划决策。因此,一个良好的计划体系必须完整,但不一定庞大臃肿,只需要从上到下保证对其用户的一致承诺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。