第二节 设备的大修理及其技术经济分析

一、设备大修理的概念

设备进入生产过程以后,由于有形磨损和无形磨损的作用,自然会有一个平均寿命期限,它反映着设备在实物形态上保持完好的时间。在平均寿命期限内,设备应经常保持正常的工作状态。

众所周知,设备是由不同材质的众多零部件组成的,这些零部件在设备中各自承担着不同的功能。工作条件也各不相同,在设备使用过程中,它们遭受的有形磨损是非均匀性的。在任何条件下,机器制造者都不可能制造出各个组成部分的寿命期限完全一样的机器。通常,在设备的实物构成中总有一部分是相对耐久的(例如机座、床身等),而另外的部分则易于损坏。

例如,一台价值为10 000元的设备,其原始实物形态组成部分见表7-4。

表7-4 设备组成及其价值

如果这台设备最耐久的部分是机座,大约可服务90年左右,其余组成部分在两班制正常工作的条件下,约在1~6年内丧失其使用价值。既然设备原来的实物形态在其组成中包括寿命期为90年的部分,那么价值为500元的第一个组成部分需要一年更换一次;价值为2 000元的第二组成部分需要两年更换一次;价值为5 000元的第三个组成部分需要六年更换一次;而价值为2 500元的机座部分可允许推迟到90年更换一次。

倘若根据对有形磨损和无形磨损的综合考虑,把该设备的平均寿命期限定为12年,那么在这个寿命期限内就需要对设备的部分零件进行定期的更换或修复,以保证设备完好地使用12年。

在实践中,通常把为保持设备在平均寿命期限内的完好状态而进行的局部更换或修复工作叫做维修。维修的目的是消除设备的经常性的有形磨损和排除机器的各种故障,以保证设备在其寿命期内保持必要的性能(如生产能力、效率、精度等),发挥正常的效用。

按其经济内容来讲,这种必要的维修工作可分为日常维护修理、中修理和大修理等几种形式。

日常维护是指与拆除和更换设备中被磨损的零部件无关的一些维修内容,诸如设备的润滑与保洁、定期检验与调整,消除部分零部件的磨损等。

小修理是工作量最小的计划修理,指设备使用过程中为保证设备工作能力而进行的调整、修复或更换个别零部件等修理工作。

中修理是进行设备部分解体的计划修理,其内容有:更换或修复部分不能用到下次计划修理的磨损零件,通过修理、调整,使规定修理部分基本恢复到出厂时的功能水平以满足工艺要求,修理后应保证设备在一个中修间隔期内能正常使用。

大修理是最大的一种计划修理,它是在原有实物形态上的一种局部更新。它是通过对设备全部解体,修理耐久的部分,更换全部损坏的零部件,修复所有不符合要求的零部件,全面消除缺陷,以使设备在大修理之后,无论在生产率、精确度、速度等方面达到或基本达到原设备的出厂标准。

维修工作的上述区分,既有工作量和周期性的标志,又有工作内容的标志。但是,应该指出,这些区分仅仅是相对的,难以严格限定彼此间的界限,而且每一种维修形式都可能包含共同的工作内容。

尽管维修形式的区分有很大的相对性,但是,大修理仍然是维修工作中规模最大、花钱最多的一种设备维修方式,因此对维修经济性的研究,主要是就大修理而言的。所以在对设备进行大修理决策时,必须同设备更新以及设备其他再生产方式相比较。

在做大修理决策时,还应注意以下情况:

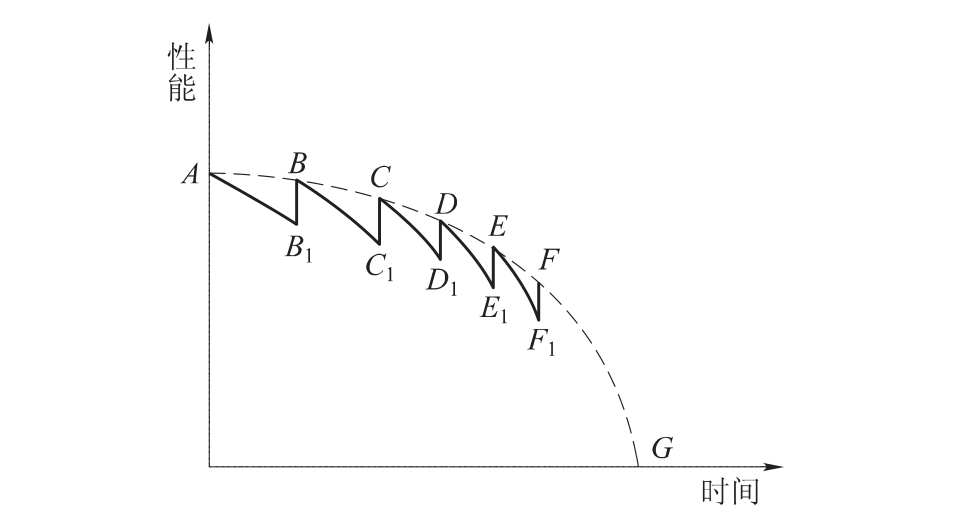

第一,尽管要求大修理过的设备达到出厂水平,但实践上大修理过的设备不论从生产率、精确度、速度等方面,还是从使用中的技术故障频率、有效运行时间等方面,都比用同类型的新设备要逊色,其综合质量会有某种程度的降低,这是客观现实(见图7-4)。图中A点表示新设备的标准性能,事实上设备在使用过程中,其性能是沿AB,线所示的趋势下降的,如不及时修理仍继续使用,寿命一定很短如果在B点所对应的时刻上,进行第一次大修理,设备的性能可能恢复到B点。自B点起进行第二个周期的使用,其性能又继续劣化,当降至C1点时,又进行第二次的大修理,其性能可能恢复至C点。这样再一次大修理后的性能又可能恢复到相当程度,一经使用又会下降,最终至G点,这时设备在技术上已不存在再进行修理的可能性了。我们把图中A、B、C、D、E、F各点连接起来,就形成一条曲线,这条线就反映了设备在使用过程中的综合质量劣化趋势,从AG这条曲线所呈现的现象也可以看出,设备的大修理并非是无止境的。

图7-4 大修理后设备综合质量劣化图

第二,大修理的周期会随着设备使用时间的延长而越来越缩短,假如新设备投大使用到第一次大修理的间隔期为10~12年,那么第二次大修理的间隔期就可能为8~10年,而第三次大修理的间隔期则可能降至6~8年,也就是说,大修理间隔期会随着修理次数的增加而缩短,从而也使大修理的经济性逐步降低。

以上两种现象,是由于设备各组成部分长期运行而积累起来的有形磨损所引起的。尽管如此,在设备平均寿命期限内,进行适度的维修工作在经济上是合理的。因为修理能够利用原有设备中保留下来的零部件,这部分比重越大,修理工作就越具有合理性。这正是修理之所以能够存在的经济前提。

但是,这个前提是有条件的,如果设备长期无止境的修理,一方面维修中所能利用的被保留下来的零部件越来越少,另一方面修理所需的费用越来越高,修理在经济上的优越性就不复存在了。这时,设备的整体更新将取而代之。

从上面的分析看出,修理作为设备再生产的方式之一,其存在主要取决于经济性。

二、设备大修理的经济评价

(一)大修理的经济界限

设备平均寿命期满前所必需的维修费用总额可能是个相当可观的数字,有时可能超过设备原值的若干倍。同时,这个费用总额又随规定的平均寿命期而变化,平均寿命期规定的越长,维修费用越高。因此,为了更合理地使用设备,我们必须研究维修的经济性。由于日常维护,中小修理所发生的费用相对较少,因此应该把注意力放在大修理上。

如果该次大修理费用超过同种设备的重置价值,这样的大修理在经济上是不合理的。我们把这一标准看做是大修理在经济上具有合理性的起码条件,或称最低经济界限。

式中 R———该次大修理费用;

Kn———同种设备的重置价值(即同一种新设备在大修理时刻的市场价格);

KL———旧设备被替换时的残值。

但是,即使满足上述条件,设备的大修理也并非都是合理的。因为设备大修理后,其实际性能要下降,而使用该设备的运行成本却往往要增加。所以,应当用设备大修理费用及设备经大修理继续使用的年运行费用之和,与同类设备重置费用及使用新设备的年运行费用之和进行比较,作为设备大修理的一般经济界限,如下式所示:

式中 R———大修理一次的费用;

KL———原有设备的残值;

C1———设备大修理后继续使用期的初始运行费用;

t1———设备大修理后的经济寿命或使用到下一次大修理的间隔年限;

K2———同类设备的重置费用;

C2———重置设备使用的初始运行费用;

t2———重置设备的经济寿命或使用到第一次大修理的间隔年限;

λ———运行费用劣化值;

i———基准折现率。

设备若满足上式,就应当继续修理,反之,就应当及时更新。

【例7-5】某企业一条生产线发生严重故障,必须大修理后才能继续运行。预计一次性修理费用需1 000万元,修理后投入使用的运行费用第一年需100万元,以后每年递增20万元,可经济运行15年。如果不修理,用同种类型的生产线予以更新,需支出购置费2 000万元,经济寿命为25年,新生产线投入运行的费用第一年需80万元,以后每年递增15万元,淘汰的生产线可值500万元。若基准折现率为10%,试计算该生产线是否应当进行大修理。

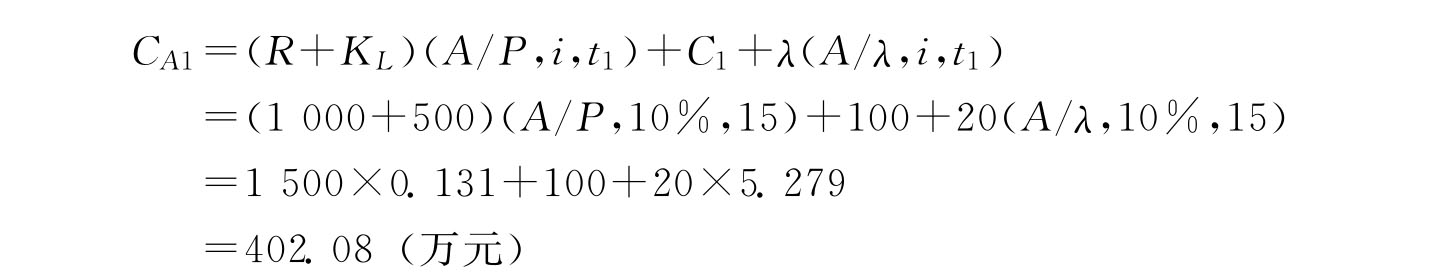

解:按照设备大修理一般经济界限的计算公式,分别计算出大修理方案与更新方案的年费用,再比较其大小并做出相应的决策。大修理方案的年费用CA1为:

更新方案的年费用CA2为:

由计算结果可知,CA1<CA2,即大修理方案的年费用比更新方案的年费用小,满足大修理一般经济界限的计算公式,所以应当对损坏的生产线进行大修理。

需要指出的是,在大修理的经济分析中,没有考虑技术进步导致性能更好的新设备出现的可能性,只考虑到同种类型设备更换的问题,因此,在大修理的经济分析中,只考虑到设备性能、精度和效率的恢复,而没有考虑由于技术进步,设备的性能、精度和效率有可能提高的问题。

(二)设备大修理周期数的确定

从技术上来说,通过大修理可以消除有形磨损,使设备得以长期使用。事实上,我国许多老企业的一些设备,经过多次的大修理,至今仍在使用。但是,从前面的分析也可以看出,从经济角度我们可以确定一台设备到底大修理到第几个周期最为适宜,这是大修理工作必须解决的问题。

如果一台设备的最佳使用期限已定,而且设备每次大修理间隔期又是已知的(这些数据往往取决于设备的种类和设备的工作条件,设备的使用单位和设备的制造厂都应对设备大修理间隔期有所规定),则设备大修理周期数应由下试求出:

式中 TE———设备经济寿命;

Tj———第j-1次到第j次大修理的间隔期,若j=1时,则表示新设备至第一次大修理的间隔期;

n———设备大修理的周期数。

由上式求出的设备大修理周期数是一个时间界限,它表明从经济上看设备应该大修理几次。

如前所述,从经济角度分析,设备不能无止境也进行大修理,原因在于随着大修理次数的增加,修理费用和设备运行费用都会不断增加。图7-5表示设备使用时间越长,大修理次数越多,运行费用越高。设备投入使用以后,由于有形磨损,运行费用逐渐升高,临近大修理时达到最大值。设备进行大修理后,各项技术经济指标都会有不同程度的改善,运行费用显著下降。经过第一次大修理,运行费用由B降至E。进入下一个大修理间隔期后,随着使用时间的延长,运行费用又会逐渐增加,再次大修后又会有显著下降。第二次大修使运行费用由C降至F,第三次大修后由D降至C。尽管每次大修都使运行费用下降,但后一次大修后与前一次大修后相比,运行费用总要有所升高,且修理间隔期要缩短(见图7-5)。

P3G>P2F>P1E>OA且T3<T2<T1

合理的大修理间隔期可用下述方法求得:

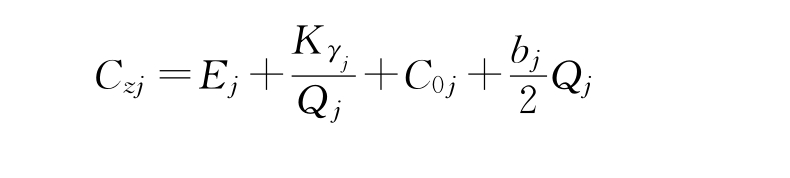

设第j个大修理间隔期内生产单位产品的平均总费用为Czj,不考虑资金的时间价值,则有:

![]()

图7-5 修理间隔期与运行费用的关系

![]()

式中 Vj———第j个大修理间隔期内应分摊的设备价值损耗;

Krj———第j次大修理的费用;

Qj———第j个大修理间隔期内生产产品总量;

Cj———第j个大修理间隔期内设备运行总费用。

假定生产单位产品的设备运行费用呈指数增长,

![]()

式中 C0j———第j个大修理间隔期初生产单位产品的设备运行费;

bj———第j个大修理间隔期内生产单位产品设备运行费用增长系数;

γj———第j个大修理间隔期内生产单位产品设备运行费用增长系数。

又假定设备价值损耗与生产产品的数量呈线性关系,即:

![]()

式中 Ej———第j个大修理周期内生产单位产品应分摊的设备价值损耗。

将式(7-20)、式(7-19)代入式(7-17),可得:

要使大修理间隔期内生产单位产品的平均总费用最小,需满足:

式中,即为第j个大修理间隔期内可使生产单位产品平均总费用最小的生产量。换言之,在正常生产情况下,生产的产品所需的时间就是第j个大修理间隔期的合理时间长度。

若生产单位产品的设备运行费用呈线性增长,即γj=1,则:

有了各个大修理间隔期内应生产的最佳产量数后,若知道设备在该间隔期内的年生产能力(年产量),就不难求出各次大修理的间隔期Tj,然后再根据公式(7-15)找出设备应该大修理的次数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。