一、FANUC 0i-MC系统操作面板介绍

MV80型加工中心FANUC 0i-MC系统控制面板如图2-1所示。其主要由显示器(Cathode Ray Tube,CRT)、多文档界面(Multiple Document Interface,MDI)面板及机床操作面板等功能区域组成。

图2-1 FANUC系统控制面板

FANUC系统控制面板上各按键功能见表2-1。

表2-1 FANUC系统控制面板上各按键功能

续表

续表

续表

二、FANUC 0i-MC系统基本操作实训

(一)开机、关机操作

开关机操作按钮如图2-2所示。

图2-2 开关机操作按钮

1.开机步骤

(1)打开机床的主电源。

(2)按下操作面板上的开机按钮,接通CNC电源,系统进入自检状态。

(3)松开“急停”按钮。

(4)等机床操作面板上的机床准备好、指示灯亮后,表示机床启动成功。

注意:如果启动过程中,显示器上无报警信息出现,说明机床准备就绪,当显示界面出现报警信息,根据报警信息进行相关处理。

2.关机步骤

(1)按下“紧急停止”按钮。

(2)按下操作面板上的关机按钮,关闭CNC电源。

(3)关闭机床总电源。

注意:在关机之前,应将各轴移动到各轴行程大致中间位置。

(二)手动操作

手动操作功能及按钮如图2-3所示。

图2-3 手动操作功能及按钮

1.原点返回操作

(1)选择原点返回 方式。

方式。

(2)选择 按钮,按

按钮,按 按钮,Z轴返回原点。

按钮,Z轴返回原点。

(3)选择 按钮,按

按钮,按 按钮,Y轴返回原点。

按钮,Y轴返回原点。

(4)选择 按钮,按

按钮,按 按钮,X轴返回原点。

按钮,X轴返回原点。

(5)当X、Y、Z原点指示灯亮或机床坐标显示X、Y、Z都为0时,表示原点返回操作结束。

注意:1)原点返回操作之前,应检查各轴是否在各行程大致中间位置。若移动轴在极限位置或接近极限位置,应以“手动方式”或“手轮连续”方式移动轴到大致中间位置,再做原点返回操作;2)原点返回操作时,应Z轴先回,以防Z轴与工件或工装夹具发生碰撞;3)当执行“急停”“机床锁住”“ Z轴锁住”“坐标锁住”等操作后,需重新进行机床原点返回操作,否则数控系统会对机床零点失去记忆而造成加工位置偏离或事故;4)机床采用绝对编码器时,可以不做原点返回操作。

2.手动方式

(1)选择手动方式。

(2)选择 、

、 、

、 移动坐标轴(指示灯亮表示有效)。

移动坐标轴(指示灯亮表示有效)。

(3)选择 或

或 方向按钮,实现坐标轴的移动。快速移动时同时按下

方向按钮,实现坐标轴的移动。快速移动时同时按下 (快速移动)按钮。

(快速移动)按钮。

注意:移动速度可以由快速进给倍率及手动进给速度开关来进行修调。

3.手轮连续方式

手轮连续方式主要配合手轮使用,手轮样式如图2-4所示。

(1)选择手轮连续方式(手轮脉冲发生器有效)。

(2)选择手轮脉冲发生器移动坐标轴(X、Y、Z)和移动速度倍率(×1、×10、×100)。

(3)旋转手轮(顺时针旋转坐标轴正方向移动,逆时针旋转坐标轴反方向移动),转动一格发出一个脉冲。

图2-4 手轮

注意:移动速度倍率×1、×10、×100分别表示手轮脉冲发生器旋转一格坐标轴移动0.001mm、0.01mm、0.1mm。

4.主轴操作

(1)选择手动方式或手轮连续方式。

(2)按 主轴正转或

主轴正转或 主轴反转按钮,主轴正转或反转。若要对主轴定向,按

主轴反转按钮,主轴正转或反转。若要对主轴定向,按 主轴定向按钮,主轴角度定向。

主轴定向按钮,主轴角度定向。

注意:若上述操作主轴无动作,则需在手动输入方式下,输入主轴动作指令来启动主轴动作。

5.冷却液操作

(1)选择手动方式或手轮连续方式。

(2)按 冷却控制按钮(指示灯亮),冷却液开。

冷却控制按钮(指示灯亮),冷却液开。

(3)按 冷却控制按钮(指示灯熄),冷却液关。

冷却控制按钮(指示灯熄),冷却液关。

6.排屑操作

(1)选择手动方式或手轮连续方式。

(2)按 冲屑控制按钮(指示灯亮),冷却液将铁屑冲到铁屑过滤箱里。

冲屑控制按钮(指示灯亮),冷却液将铁屑冲到铁屑过滤箱里。

(3)按 冲屑控制按钮(指示灯熄),冲屑停。

冲屑控制按钮(指示灯熄),冲屑停。

7.紧急操作

(1)急停

机床在运行过程中遇到紧急情况,则应迅速按下“急停”按钮,使数控系统进入急停状态。这时,伺服进给及主轴运转立即停止;当故障排除后,可松开“急停”按钮(顺时针方向选择,急停按钮自动跳起),数控系统进入复位状态。

(2)超程解除

当某轴出现超程报警(超程解除按钮指示灯亮)时,需要进行超程解除操作,具体操作步骤如下:

1)选择“手动方式”或手轮连续方式。

2)选择超程轴,并反方向移动,直到系统超程报警取消为止。

注意:在进行超程解除操作时,应注意超程轴的移动方向。

(三)手动输入

手动输入方式又称MDI方式,可以利用MDI面板上的键执行简单的程序。该方式常用于换刀、主轴旋转等简单指令的执行。如,执行S600M3主轴正转指令,则具体操作步骤如下:

(1)选择手动输入方式,如图2-5所示。

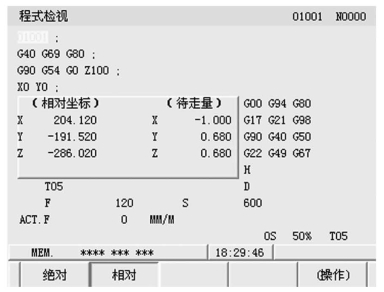

(2)按 程序按钮,进入如图2-6所示MDI显示界面。

程序按钮,进入如图2-6所示MDI显示界面。

图2-5 方式选择

图2-6 MDI显示界面

(3)输入“S600M3;”指令,如图2-7(a)所示。

(4)按 插入键。此时,MDI输入界面显示O0000 S600 M3,如图2-7(b)所示。

插入键。此时,MDI输入界面显示O0000 S600 M3,如图2-7(b)所示。

图2-7 MDI输入界面

(5)按 循环启动按钮,主轴正转。

循环启动按钮,主轴正转。

(6)主轴停转可按上述步骤输入M5指令,并执行。

注意:主轴停转也可以直接按复位键或主轴停止按钮。

(四)程序管理

1.查看程序

(1)如图2-5所示,选择编辑方式。

(2)按 程序按钮,显示程式、程序目录界面分别如图2-8(a)、图2-8(b)所示。两者界面可以按“程式”或“列表+”软键进行切换。其中程式显示上次加工的程序,程序目录显示储存在内存中的加工程序列表。

程序按钮,显示程式、程序目录界面分别如图2-8(a)、图2-8(b)所示。两者界面可以按“程式”或“列表+”软键进行切换。其中程式显示上次加工的程序,程序目录显示储存在内存中的加工程序列表。

图2-8 程序界面

2.调用程序

(1)在上述界面,输入要调用的程序名。如,调用O0123程序,则输入O123(或O0123)指令,如图2-9所示。

(2)按“O检索”软键或按任意 、

、 、

、 、

、 (光标移动键),调出如图2-8(a)所示程序。

(光标移动键),调出如图2-8(a)所示程序。

图2-9 调用程序界面

3.程序输入

(1)选择编辑方式。

(2)输入程序名。如,新建O1000程序名,则输入O1000并按 插入键输入程序名(若该程序名已被使用,则出现报警,需更改程序名)。程序名输入后,需输入“;”程序段结束符(程序名输入时,不能同步输入段结束符“;”,如输入“O1000;”,否则系统将提示“形式错误”报警信息)。

插入键输入程序名(若该程序名已被使用,则出现报警,需更改程序名)。程序名输入后,需输入“;”程序段结束符(程序名输入时,不能同步输入段结束符“;”,如输入“O1000;”,否则系统将提示“形式错误”报警信息)。

(3)输入程序指令。程序指令可以连续输入,且不需输入空格,输程序段时,段尾应同步输入程序段结束符“;”(见图2-10),并按 插入键输入程序指令。

插入键输入程序指令。

图2-10 程序输入

(4)程序输入完成后,按 复位按钮,使程序光标复位到程序起始位置。

复位按钮,使程序光标复位到程序起始位置。

4.程序编辑

程序编辑需在编辑方式或手动输入方式下进行操作。

(1)插入指令字

1)选择编辑方式。

2)利用光标或翻页键,移动光标到需插入指令字位置前面的字。使光标移动到要插入指令字位置后的字,如图2-11所示在2100指令后面插入“S600M3”指令。

图2-11 插入指令字

3)输入S600M3指令,按 插入键插入该指令。

插入键插入该指令。

(2)删除指令字

1)删除输入栏指令字,如图2-12(a)所示(在临时内存中)。可以连续按CAN按钮进行回退清除。

2)删除程序中的指令字,图2-12(b)所示(程序段已输入到系统内存中)。光标移动到所要删除的指令字,按 删除按钮进行删除。

删除按钮进行删除。

图2-12 删除指令字

(3)修改指令字

1)在编辑方式下,选择要编辑的程序。

2)利用光标或翻页键,使光标移动到要修改的指令字。

3)输入替换指令字,按 替换按钮进行修改。

替换按钮进行修改。

(4)删除内存中的程序

1)选择编辑方式。

2)按 程序按钮,进入如图2-8(b)所示界面。

程序按钮,进入如图2-8(b)所示界面。

3)输入要删除的程序名,按 删除按钮,删除该程序。

删除按钮,删除该程序。

注意:若要删除指定范围内的多个程序,输入“OXXXX,OYYYY”(OXXXX代表要删除程序的起始程序号,OYYYY代表终止程序号),按删除按钮,删除指定范围程序;若要删除所有程序(除系统程序或系统保护程序外),只需输入O-9999指定,按删除按钮即可。

(五)对刀

对刀是数控机床加工前的一项重要工作,对刀的精确度直接影响零件的加工精度。加工中心对刀的目的是通过对刀确定刀具起始点,建立工件坐标系(G54~G59)与机床坐标系之间的空间位置关系,其对刀数据输入到相应的参数偏置设置中。对刀按照现有条件和加工精度要求,可采用试切法对刀、寻边器对刀、机内对刀仪对刀、自动对刀等。 由于试切法对刀不需要任何辅助设备,所以被广泛用于数控机床加工中加工精度较低、对对刀要求不高的场合。具体操作步骤如下:

(1)在手动输入方式下,输入S600 M3指令,按 循环启动按钮(或直接按

循环启动按钮(或直接按 主轴正转按钮),启动主轴旋转。

主轴正转按钮),启动主轴旋转。

(2)选择手轮连续方式,快速移动工作台和主轴,让铣刀靠近工件的左侧上方适当位置(见图2-13中①)。

(3)手轮上选择Z轴,使主轴下降到工件上表面下方5~10mm处(见图2-13中②)。

(4)选择X轴,移动工作台(见图2-13中③)。当刀具快接近工件侧面时,选择倍率为×10或×1,转动手摇脉冲发生器,使刀具慢慢接触到工件。当工件侧面有微量切屑飞出或有切削声音发出时,停止手摇脉冲发生器的进给,按 位置显示按钮,按“综合”软键,此时显示如图2-14所示界面,记下“机床坐标”中的X坐标值,如X左机=-441.000。

位置显示按钮,按“综合”软键,此时显示如图2-14所示界面,记下“机床坐标”中的X坐标值,如X左机=-441.000。

(5)Y轴不动,抬起刀具至工件上表面之上,快速移动X轴,让刀具靠近工件右侧。然后按上一操作步骤得到工件右侧的X机床坐标值,如X右机=-341.000。

(6)按X轴操作方法完成Y轴的对刀,得到Y前机和Y后机机床坐标值。

图2-13 试切法对刀示意图

图2-14 机床坐标位置显示

(7)Z向对刀。选择Z轴,快速移动刀具至工件上表面某处,接近工件表面时,选择较小进给倍率(选择倍率×10或×1挡),当发生切屑或观察到工件表面切出圆时,停止手摇脉冲发生器的进给,记下此时的Z轴机床坐标值,即Z工机。

(六)工件坐标系设置

1.坐标值数学处理

工件坐标系原点与工件对称中心重合,则按以下计算公式计算:

2.工件坐标系设置

(1)任何方式下,按 偏置/参数设置按钮,并选择工件系软键按钮,进入如图2-15(a)所示工件坐标系界面,按

偏置/参数设置按钮,并选择工件系软键按钮,进入如图2-15(a)所示工件坐标系界面,按 、

、 (翻页)按钮可进行其余界面的切换。

(翻页)按钮可进行其余界面的切换。

(2)按 、

、 (上、下光标)按钮移动光标到所需设置位置。如,设定G54工件坐标系X轴坐标,把光标移动到如图2-15(a)所示。

(上、下光标)按钮移动光标到所需设置位置。如,设定G54工件坐标系X轴坐标,把光标移动到如图2-15(a)所示。

(3)把计算得到的X工机、Y工机、Z工机分别输入到G54~G59所要设置的工件坐标系。如,当输入G54工件坐标系X-391数值,显示界面切换到如图2-15(b)所示画面,按“输入”或 输入按钮完成数值的输入。

输入按钮完成数值的输入。

图2-15 工件坐标系设置界面

注意:工件坐标系数值处理应根据工件坐标系在工件上设置的位置不同而进行不同数值处理,不能一概而论。

(七)刀具偏置设置

1.刀具半径补偿设置

(1)任何方式下,按 偏置/参数设置按钮,选择偏置软键按钮,进入如图2-16(a)所示偏置界面,按

偏置/参数设置按钮,选择偏置软键按钮,进入如图2-16(a)所示偏置界面,按 、

、 翻页按钮可进行其余界面的切换。

翻页按钮可进行其余界面的切换。

(2)按 、

、 上、下光标按钮移动光标到外形(D)相对应刀号偏置位置。如,设置1号刀具半径补偿(即D1或D0 1),则光标移动到如图2-16(a)所示位置。

上、下光标按钮移动光标到外形(D)相对应刀号偏置位置。如,设置1号刀具半径补偿(即D1或D0 1),则光标移动到如图2-16(a)所示位置。

(3)输入刀具半径补偿数值,按“输入”软键或 输入按钮。如,输入刀具半径补偿值10.0,先切换到如图2-16(b)所示偏置界面光标位置,按“输入”或

输入按钮。如,输入刀具半径补偿值10.0,先切换到如图2-16(b)所示偏置界面光标位置,按“输入”或 输入按钮完成数值的输入。

输入按钮完成数值的输入。

图2-16 刀具半径补偿设置界面

2.刀具长度补偿设置

(1)任何方式下,按 偏置/参数设置按钮,选择偏置软键按钮,进入如图2-17(a)所示偏置界面,按

偏置/参数设置按钮,选择偏置软键按钮,进入如图2-17(a)所示偏置界面,按 、

、 翻页按钮可进行其余界面的切换。

翻页按钮可进行其余界面的切换。

(2)按 、

、 上、下光标按钮移动光标到外形(H)相对应刀号偏置位置。如,设置1号刀具长度补偿(即H1或H01),则光标移动到如图2-17(a)所示位置。

上、下光标按钮移动光标到外形(H)相对应刀号偏置位置。如,设置1号刀具长度补偿(即H1或H01),则光标移动到如图2-17(a)所示位置。

(3)输入刀具长度补偿数值,按“输入”软键或 输入按钮。如,输入刀具长度补偿值-215,先切换到如图2-17(b)所示偏置界面光标位置,按“输入”或

输入按钮。如,输入刀具长度补偿值-215,先切换到如图2-17(b)所示偏置界面光标位置,按“输入”或 输入按钮完成数值的输入。

输入按钮完成数值的输入。

图2-17 刀具长度补偿设置界面

(八)程序轨迹模拟仿真

(1)打开或输入加工程序。

(2)选择记忆加工方式。

(3)选择控制面板上的 空运行、

空运行、 Z轴锁住、

Z轴锁住、 WST锁住和

WST锁住和 坐标锁住按钮,按

坐标锁住按钮,按 图像显示按钮,选择“加工图”软键,显示如图2-18所示界面。按“参数”软键,显示图形参数设置界面(见图2-19)。

图像显示按钮,选择“加工图”软键,显示如图2-18所示界面。按“参数”软键,显示图形参数设置界面(见图2-19)。

图2-18 仿真加工图形界面

图2-19 仿真加工图形参数界面

(4)按 循环启动按钮,系统开始执行轨迹模拟仿真(见图2-20)。其仿真速度可以通过快速修调倍率和进给修调倍率进行修调。仿真完后,可以按“操作”软键,然后按“消去”软键,清除模拟仿真轨迹(见图2-21)。

循环启动按钮,系统开始执行轨迹模拟仿真(见图2-20)。其仿真速度可以通过快速修调倍率和进给修调倍率进行修调。仿真完后,可以按“操作”软键,然后按“消去”软键,清除模拟仿真轨迹(见图2-21)。

图2-20 走刀仿真轨迹

图2-21 走刀仿真轨迹清除

(5)模拟仿真结束后,按“返回参考点”操作步骤对机床各坐标轴进行返回参考点操作。否则,自动执行程序时,工件坐标系原点位置将会发生偏移。

(九)自动加工

(1)打开或输入加工程序。

(2)选择记忆加工方式,并调节快速进给修调倍率和进给修调倍率到较小位置,按 循环启动按钮,机床自动执行程序,加工界面如图2-22所示。当机床进入平稳切削状态,调节修调倍率到最佳位置。

循环启动按钮,机床自动执行程序,加工界面如图2-22所示。当机床进入平稳切削状态,调节修调倍率到最佳位置。

图2-22 自动加工界面

注意:单段运行程序时,按下单段运行按钮,系统进入单段运行状态,即系统执行完一个程序段后,机床暂停(此时,进给保持按钮指示灯亮),若要继续执行下一个程序段,须重新按下循环启动按钮;自动运行程序时,若要暂停程序运行,可按进给保持按钮进行暂停,要继续运行,则再次按下循环启动按钮即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。