7.5.2 螺纹的加工方法

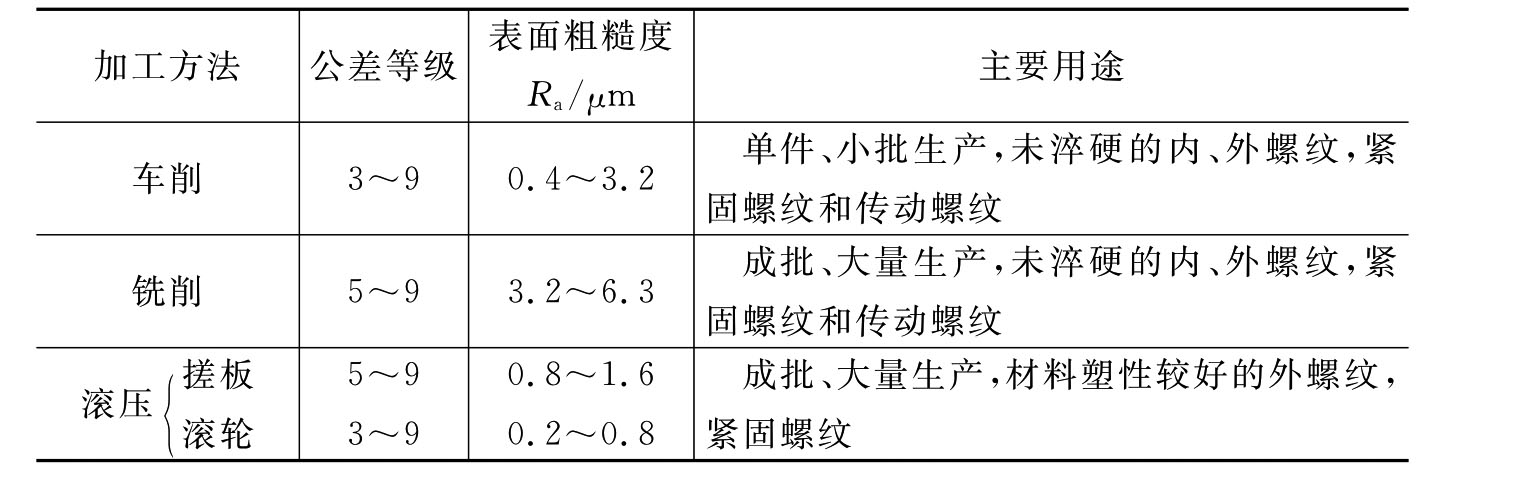

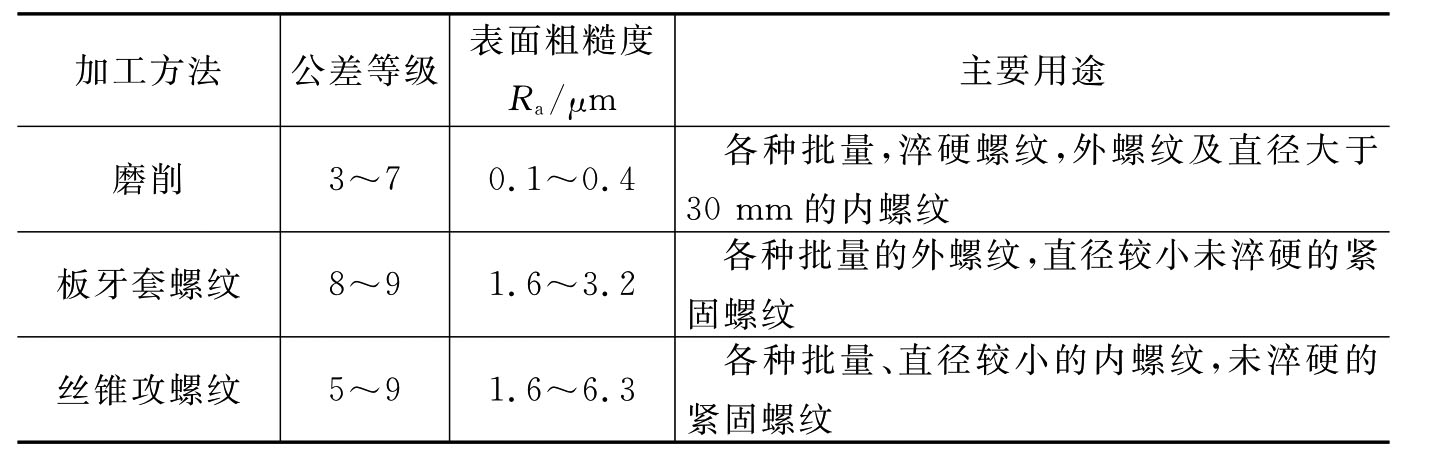

螺纹加工的方法很多,常用的方法如表7-5所示。

表7-5 螺纹常用的加工方法

续表

注:公差等级指螺纹中径公差等级。

1.攻螺纹和套螺纹

攻螺纹(tapping)是用丝锥加工尺寸较小的内螺纹。单件、小批生产中,可以用手用丝锥手工攻螺纹;当批量较大时,则在车床、钻床或攻螺纹机上用机用丝锥攻螺纹。套螺纹是用板牙加工尺寸较小的外螺纹,螺纹直径一般不超过16mm,它既可以手工操作,也可在机床上进行。

攻螺纹和套螺纹的加工精度较低,主要用于精度要求不高的普通螺纹。

2.螺纹的车削

车螺纹是常用的螺纹加工方法。这种方法所用刀具简单,适应性广。使用通用设备能加工未淬硬的各种材料、不同截形和尺寸的内、外螺纹。加工精度等级可达4~8级,表面粗糙度Ra为0.4~1.6μm。但车螺纹生产率低,适于单件、小批生产。

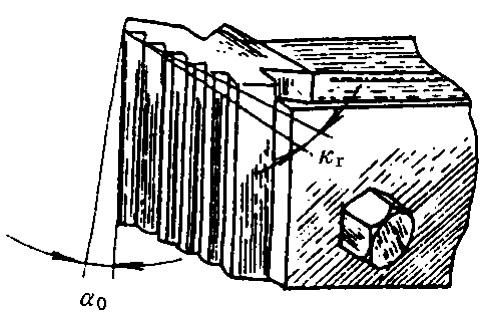

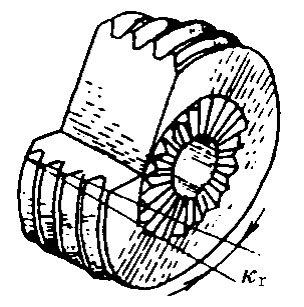

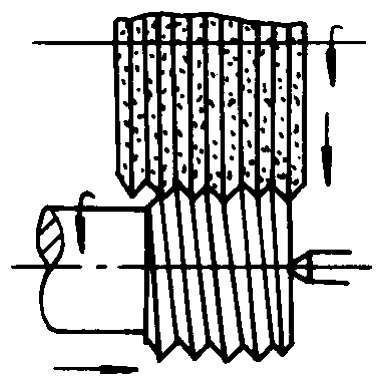

在成批生产中,常用螺纹梳刀(见图7-41、图7-42)来加工螺纹。这是一种多齿的螺纹车刀,一次走刀就能切出全部螺纹,有较高的生产率。梳刀的主偏角κr,可使切削负荷均布在几个刀齿上,使刀具磨损均匀。一般的螺纹梳刀加工精度不高,不能加工精密螺纹。此外,螺纹附近有轴肩的工件,也不能用螺纹梳刀加工。

图7-41 棱形螺纹梳刀

图7-42 圆形螺纹梳刀

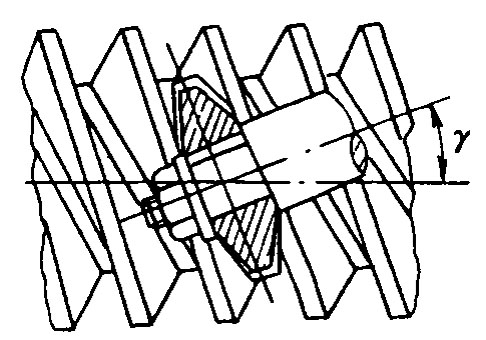

图7-43 盘形铣刀加工螺纹

3.螺纹的铣削

铣螺纹比车螺纹的生产率高,但加工精度较低,适合加工未淬硬的一般精度的内、外螺纹或作为精密螺纹的预加工。按铣刀结构的不同,有以下三种加工方式:

(1)用盘状螺纹铣刀加工 如图7-43所示,铣削时铣刀轴线与工件轴线倾斜成γ角,铣刀作快速旋转运动,同时工件与刀具作相对的螺旋进给运动,即工件每转一周,铣刀(或工件)沿工件轴向移动一个导程。这种方法加工精度不高,适合加工尺寸较大的传动螺纹,如粗加工丝杠等零件的梯形螺纹。

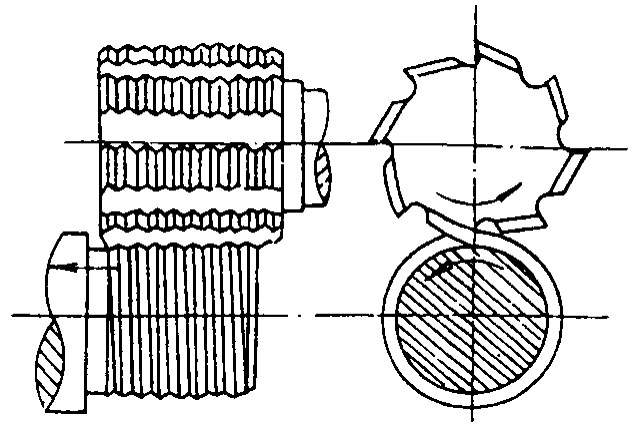

图7-44 梳形螺纹铣刀加工螺纹

(2)用梳形螺纹铣刀加工 如图7-44所示,铣削时铣刀除旋转外,还缓慢地轴向移动,工件每转一周,铣刀沿轴向移动一个导程。当工件转一周多一点,就可以切出全部螺纹,故生产率高。用这种方法可以加工短而螺距不大的三角形内、外螺纹和靠近轴肩或盲孔底部的螺纹,但加工精度较低。

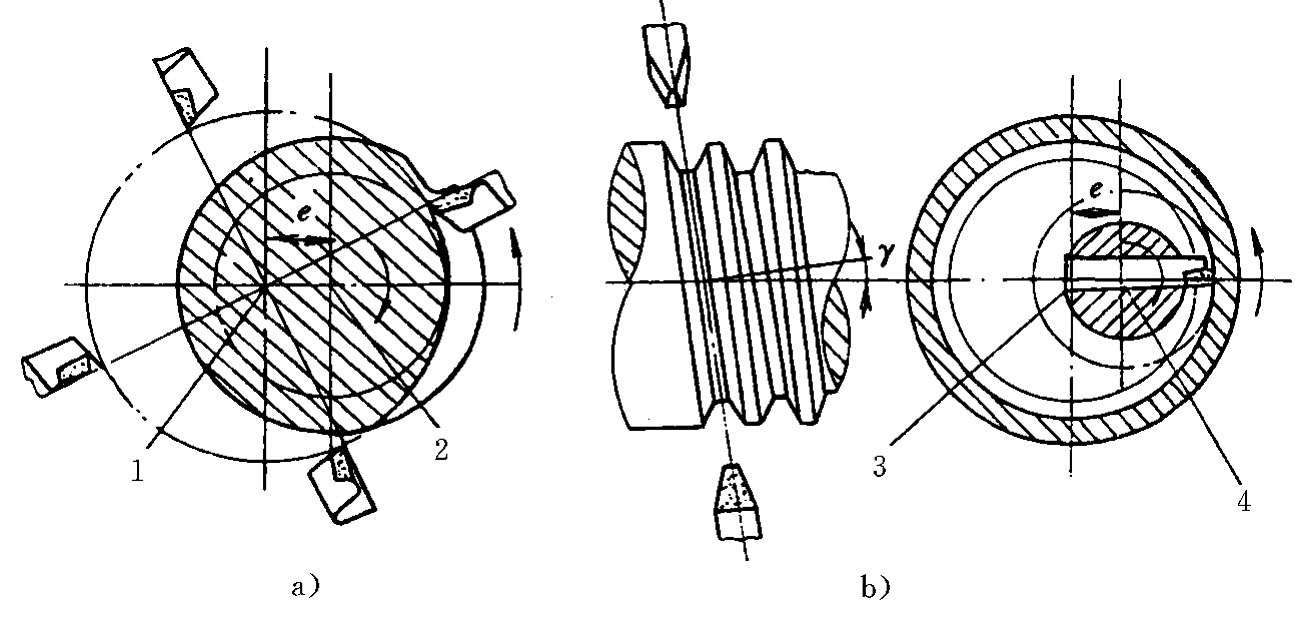

(3)旋风铣削加工 如图7-45所示,这种用装在高速旋转刀盘上的硬质合金刀头,铣削内、外螺纹的方法,称为旋风铣削。它可以在改装的车床、螺纹加工机床或专用机床上进行。加工时工件装在卡盘中低速(3~30r/min)转动,刀盘作高速(900~3 000r/min)转动,并沿工件轴线作轴向进给,工件每转一周,刀盘移动一个导程。铣刀盘中心与工件中心有一个偏心距e,因而刀刃是间断切削的,一般只需一次走刀便可切出完整的螺纹,所以生产率比一般铣螺纹高3~6倍。加工精度为6~8级,表面粗糙度Ra为1.6μm。旋风铣削常在成批、大量生产中加工丝杠等零件的螺纹。

图7-45 旋风铣削螺纹

a)铣削外螺纹 b)铣削内螺纹

1,4—铣刀盘旋转中心 2,3—工件旋转中心

4.螺纹的磨削

螺纹磨削一般在专门的螺纹磨床上进行,主要用来加工淬硬的、高精度的螺纹,如精密丝杠、螺纹量规、丝锥和滚丝轮等。加工精度可达3级,表面粗糙度Ra为0.1~0.4μm。根据所用砂轮形状的不同,外螺纹有以下两种磨削方法:

(1)单线砂轮磨削 单线砂轮磨削如图7-46所示。这种方法砂轮修整较方便,加工精度较高,可以加工较长的螺纹,但生产率较低。

图7-46 单线砂轮磨削螺纹

图7-47 多线砂轮磨削螺纹

(2)多线砂轮磨削 多线砂轮磨削如图7-47所示。这种方法生产率高,工件只转一周多便完成磨削工作。但砂轮修整困难,磨出的牙型精度较低,只适合加工较短的螺纹。

直径大于30mm的内螺纹,也可以用单线砂轮磨削。螺纹在磨削之前,可用车、铣等方法进行预加工,对于小螺距的精密螺纹,可以不经预加工,在热处理后直接磨出螺纹。

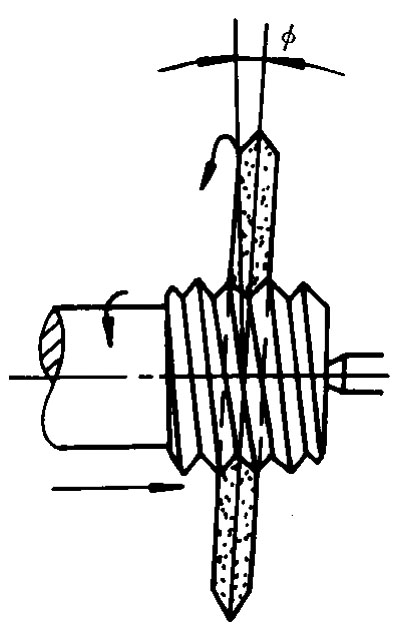

5.螺纹的滚压

滚压(rolling)螺纹是使材料在室温条件下产生塑性变形的无屑加工方法。一般有以下两种方式:

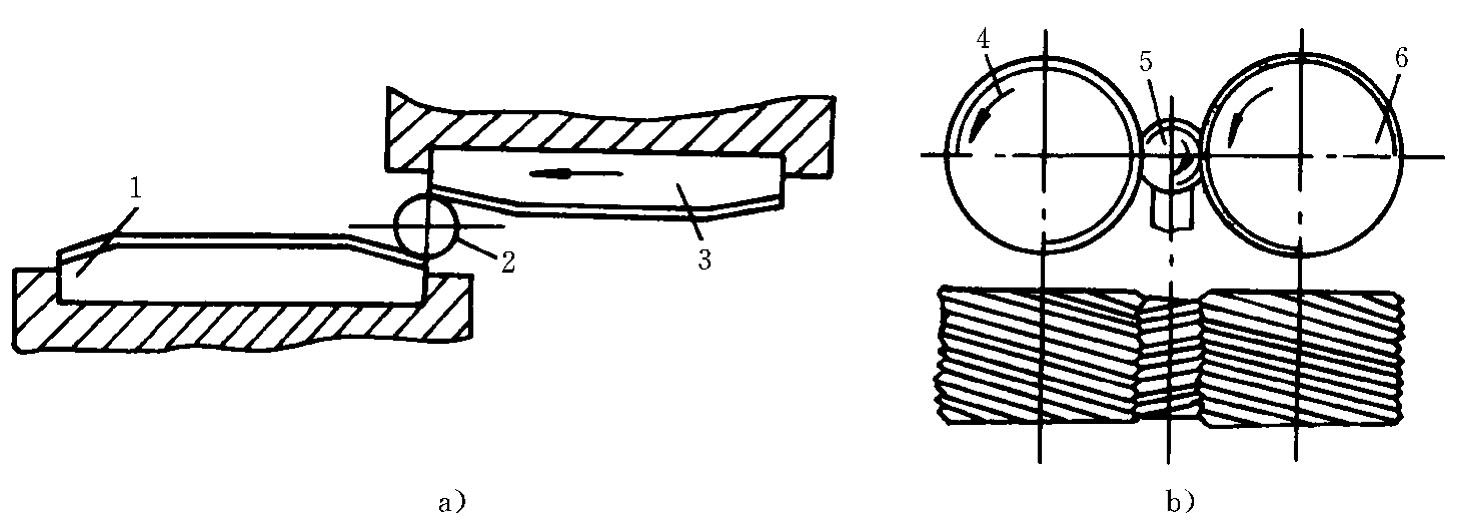

(1)搓丝板滚压 搓丝板滚压如图7-48a所示。搓丝板相当于展开在平面上的螺纹,其截形与被加工螺纹截形相同。下搓板固定,上搓板作往复直线运动,工件在两搓板间滚动,即在工件表面上挤压出螺纹,上搓板往复移动一次,即可搓出一个零件。搓丝加工精度可达5级,表面粗糙度Ra为0.8~1.6μm。

(2)滚丝轮滚压 滚丝轮滚压如图7-48b所示。滚丝轮工作表面的截形与被加工螺纹相同,两个滚丝轮错开半个螺距,工件放在两轮之间的支承板上。滚丝轮在带动工件转动的同时,并作径向的进给运动,直到规定的螺纹深度为止。由于滚丝轮热处理后,可以在螺纹磨床上进行精磨,故滚丝轮滚压的螺纹精度可达3级,表面粗糙度Ra为0.2~0.8μm,但生产率比搓丝板滚压加工低。

滚压螺纹与切削螺纹相比较,具有生产率高、工件强度及材料利用率高(可节约材料16%~25%)、机床结构简单等优点,适用于成批、大量生产。但对毛坯的尺寸精度要求较高,只能滚压外螺纹,工件材料要求有较好的塑性,且不宜加工薄壁管件上的螺纹。

图7-48 滚压螺纹

a)搓丝板 b)滚丝轮

1—下搓板 2、5—工件 3—上搓板 4、6—丝轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。