教学情境一 钢铁生产简介

学习与训练子目标

了解钢铁生产过程

了解钢铁生产过程 熟悉钢的主要类型

熟悉钢的主要类型

知识点一 生铁的冶炼

炼钢必须先炼铁。

炼铁的主要设备是炼铁炉,现代化炼铁炉高达30~40m以上,故又称为高炉炼铁。炼铁的原料主要有铁矿石、燃料和熔剂等。

铁矿石主要有铁的化合物,如Fe2O3、Fe3O4、FeO等,并含有脉石,如SiO2、MnO等。高炉用的燃料是焦炭。焦炭具有热量高,强度高,灰分和硫、磷含量少等特性。工业炼钢熔剂是造渣材料,它能和脉石以及焦炭中的灰分形成低熔点的炉渣,以便与生铁分离。一般脉石多为酸性,所以常用碱性熔剂,如石灰石(CaCO3) 。炼铁的原料从炉顶装入高炉中,层层相间,热风从炉子下部的风口鼓入,使焦炭燃烧,产生大量高温炉气后,便发生一系列复杂的物理、化学反应。

一、高炉炼铁的物理、化学过程

(一)焦炭的燃烧

焦炭被1 000~1 150℃的热风吹燃后,产生1 800℃左右的高温(C+O2→ CO2,放热) ,由于底部焦炭层很厚,CO2气体上升过程中又被还原(CO2+C→2CO) ,因此在炉内形成了良好的还原性气氛。

(二)铁的还原

铁矿石在高温还原气氛中,逐渐地由含氧较多的氧化物转变为含氧较少的氧化物,最后变成海绵状夹渣的纯铁。

(三)铁的增碳

海绵铁在900~1 200℃的高温下从CO和焦炭中吸收碳,形成铁碳合金,含碳量达到3%以上,这便是生铁。生铁在1 200℃即可溶化成铁水,滴入炉缸。

(四)造渣

矿石中的脉石和焦炭中的灰分,其主要成分是SiO2和Al2O3,熔点都很高。石灰石的主要成分是CaO,在1 100~1 200℃时它们可发生反应,生成低熔点的硅酸盐炉渣浮在铁水表面,以便从出渣口定时排出。

(五)去硫

焦炭和矿石中都含有硫,并以FeS形式存在。硫严重影响钢的质量,必须去除。通常是加入CaCO3,通过加热分解生成CaO后除去硫(FeS+CaO→CaS+FeO) ,所生成的CaS将进入炉渣而被除去。

(六)其他元素的还原

铁矿石中还含有硅、锰的氧化物和磷酸盐等杂质,在冶炼过程中也被还原成Si、 Mn、S、P等进入铁水中。

因此,从高炉出来的并不是纯铁,而是以Fe和C为主的并含有Si、Mn、P、S等杂质的多元合金。

二、炼铁的主要产品

(一)炼钢生铁

硅含量较低,碳主要以Fe3C形式存在,断口呈白色,又称白口铁。硬度高而脆性大,主要作炼钢原料。

(二)铸造生铁

硅含量较高,断口呈灰色,又称灰口铁。硬度较低,是用作铸造机器零件毛坯的主要原料。

(三)铁合金

炼铁时还可以冶炼部分铁合金,如含硅、锰较高的硅铁和锰铁等。常用硅铁和锰铁作为炼钢时的脱氧剂或合金元素添加剂。

知识点二 钢 的 冶 炼

炼钢生铁中含有较多的碳(>3%)和较多的硅、锰、磷、硫等杂质,因此生铁的强度和韧性很低,限制了生铁的应用。炼钢过程就是通过氧化、造渣等过程把生铁中多余的碳和其他杂质含量减少到规定范围,使其性能获得改善,即为碳钢。炼钢的过程实际上是生铁的氧化过程。

一、炼钢的基本过程

(一)氧化

向铁水中送氧,使其与生铁氧化。铁元素被氧化产生FeO溶于铁水中,放出大量的热。多余的碳被氧化后产生一氧化碳气体,锰和硅被氧化后,形成氧化物炉渣排除。经过氧化,铁水变成钢水。

(二)脱氧

经过氧化冶炼成的钢水中含有大量的FeO,为了减少钢的氧化损失和改善钢的机械性能,必须将FeO还原,这一除氧得铁的过程称为脱氧。常用的脱氧方法是向钢中加入适量的脱氧剂,如锰铁、硅铁和铝等。

(三)降低硫、磷含量

生铁水中硫、磷含量较高,为了保证钢水质量,在冶炼后期还必须进行脱硫、脱磷的操作。

二、常用的炼钢方法

现代炼钢方法有转炉、平炉和电弧炉炼钢法等。

(一)转炉炼钢法

转炉因炉体中部装有水平转轴可以转动而得名,如图6-1所示。现代转炉炼钢是将高压氧气从炉口顶部吹入来氧化铁水,称为纯氧顶吹转炉炼钢法。炼钢所用的原料是生铁水。

由于氧化反应激烈且放出大量的热,因此不需要加燃料,整个操作只须30分钟~40分钟。转炉炼钢法的优点是生产率很高,设备投资及生产费用较少。缺点是化学成分难以控制。一般用来生产普通质量的碳钢。

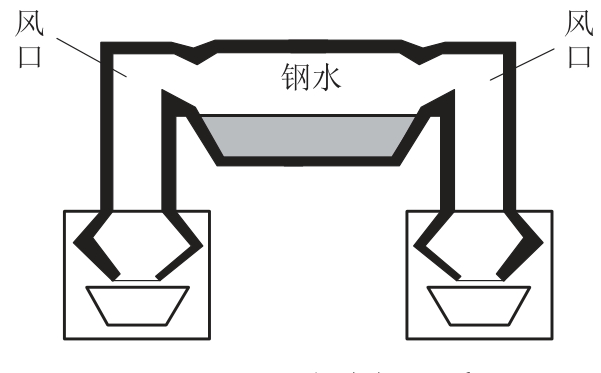

(二)平炉炼钢法

平炉炼钢主要以液态或固态生铁、废铁、废钢、铁矿石及熔剂等为原料,如图6-2所示。平炉炼钢时,燃料(煤气、天然气和重油)由炉头处喷入炉膛,与经过预热的高温空气混合燃烧,将炉料熔化并产生高温,进行氧化精炼钢。平炉炼钢法的优点是冶炼过程较易控制,容量大,可用于大批量生产。缺点是炼钢时间长,一般要4小时~10小时,且设备费用高。一般用来冶炼普通质量或优质碳素钢和低合金钢。

图6-1 平炉炼钢示意图

图6-2 转炉炼钢示意图

(三)电炉炼钢法

电炉炼钢是3根石墨电极从炉顶插入炉内,通电后,电极与炉料间产生电弧发热,使炉料熔化进行炼钢。电炉炼钢的原料主要选用废钢。电炉炼钢法的优点是电炉内气氛可控制,炉温高,能很好地脱氧和去P、S,因而能炼出高质量的优质或高级优质钢,还可以熔炼含有大量难溶合金元素的特殊钢以及低碳不锈钢。缺点是冶炼成本高。

三、脱氧程度对碳钢质量的影响

根据钢液脱氧程度的不同,碳钢可分为镇静钢、沸腾钢和半镇静钢3类。

(一)镇静钢

钢液在浇注前不仅用弱脱氧剂锰铁,而且还用强脱氧剂硅铁和铝进行充分脱氧,因此钢液的含氧量很低,凝固过程中不发生碳氧之间的反应,没有沸腾现象,液面平静。其化学成分和性能较均匀,组织较致密,质量较好。但有集中缩孔,轧前必须切除,故成材率较低,成本较高。工业中使用的优质和高级优质碳钢和合金钢大部分都是镇静钢。

(二)沸腾钢

钢液在浇注前只用一定量的弱脱氧剂,如锰铁进行脱氧,脱氧不完全,钢液中含氧量较高,且以FeO形式残留在钢液中。钢液在凝固过程中,钢液中的FeO继续与C反应生成CO气体逸出,使钢液产生沸腾现象。这种钢没有集中缩孔,切除量很少,成材率较高,成本较低,但质量不如镇静钢。由于碳的脱氧作用,故沸腾钢多为低碳钢。

(三)半镇静钢

由于采用锰铁和铝进行脱氧,钢液最终脱氧程度介于镇静钢和沸腾钢之间,故在结晶过程中仍有少量的CO放出,形成分散气孔,头部没有集中缩孔。其性能介于沸腾钢和镇静钢之间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。