3.5.2 表面粗糙度的检测

表面粗糙度的检测方法主要有比较法、光切法、针触法和干涉法。

1.比较法

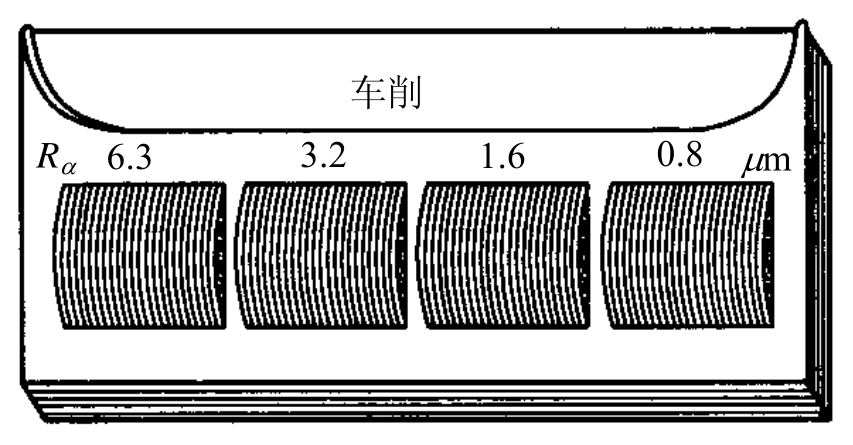

比较法就是将被测零件表面与粗糙度样板用肉眼或借助放大镜、比较显微镜比较,也可用手摸感触进行比较,从而估计出被加工表面粗糙度。表面粗糙度样板的材料、形状及制造工艺尽可能与工件相同,这样才便于比较。机械加工表面粗糙度比较样板包括车、磨、镗、铣及刨等,通常适合于测量Ra为0.025~50μm的表面粗糙度值。如图3-17所示为车削用表面粗糙度比较样板。

图3-17 车削用表面粗糙度比较样板

尽管这种方法评定的可靠性取决于检验人员的经验,但它具有测量方便、成本低、对环境要求不高等优点,所以被广泛地用于生产现场检验一般要求的表面粗糙度。

2.光切法

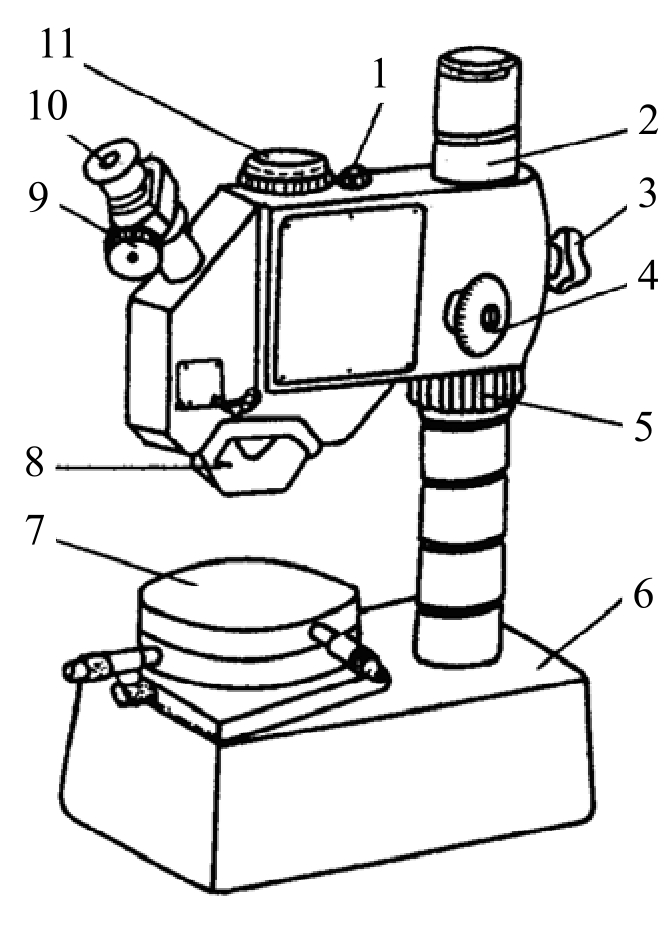

光切法是利用光切原理测量表面粗糙度的方法。常采用的仪器是光切显微镜(双管显微镜,见图3-18)。光切法通常用于测量Ra为0.5~80μm的表面,可用于测量车、铣、刨及其它类似方法加工的金属外表面,还可用来观察木材、纸张、塑料、电镀层等表面的微观不平度Rz、Ry。

图3-18 光切显微镜

1—光源 2—立柱 3—锁紧螺钉 4—微调手轮 5—粗调螺母

6—底座 7—工作台 8—物镜组 9—测微鼓轮 10—目镜 11—照相机插座

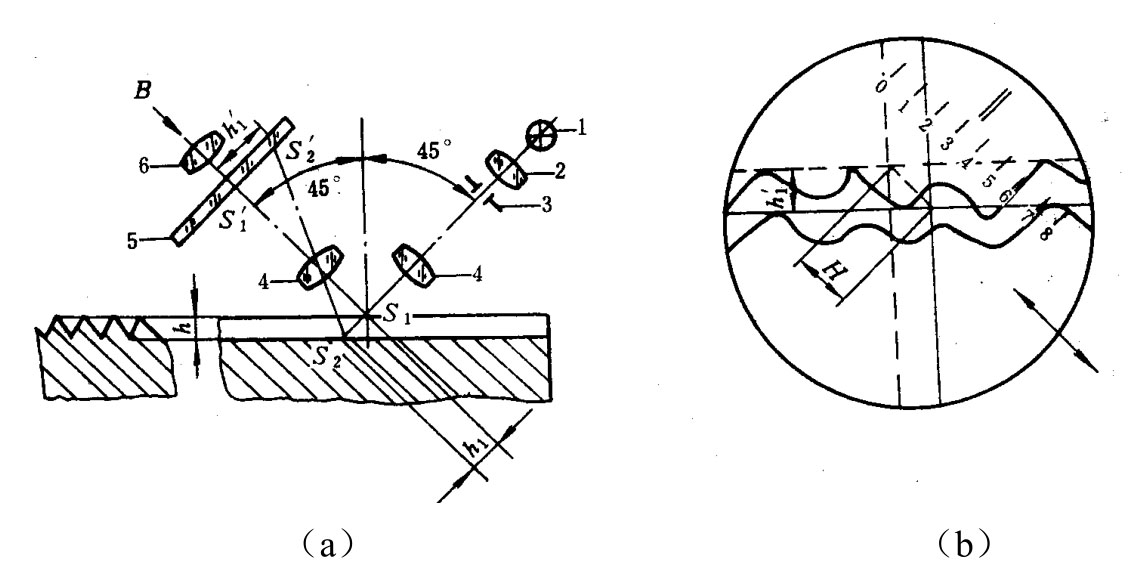

光切法的基本原理如图3-19所示。光切显微镜由两个镜管组成,右为投射照明管,左为观察管。两个镜管轴线成90°。照明管中光源1发出的光线经过聚光镜2、光阑3及物镜4后,形成一束平行光带。这束平行光带以45°的倾角投射到被测表面。光带在粗糙不平的波峰S1和波谷S2处产生反射,再经观察管的物镜4后分别成像于分划板5的S1′和S2′。若被测表面微观不平度高度为h,轮廓峰、谷S1与S2在45°截面上的距离为h1,S1′和S2′之间的距离h1′是经物镜后的放大像。若测得h1′,便可求出表面微观不平度高度h:

h=h1cos45°=(h1′/K)cos45°

式中 K——物镜的放大倍数。

测量时将目镜测微器中分划板上十字线的横线与波峰对准,记录下第一个读数,然后移动十字线,使十字线的横线对准峰谷,记录下第二个读数。由于分划板十字线与分划板移动方向成45°角,故两次读数的差值即为图中的H,H与h1′的关系为:h1′=Hcos45°。

可得:h=H/2K,令i=1/2K,则:h=iH。

式中 i——使用不同放大倍数的物镜时鼓轮的分度值,由仪器说明书给定。

图3-19 光切显微镜测量原理

3.针触法

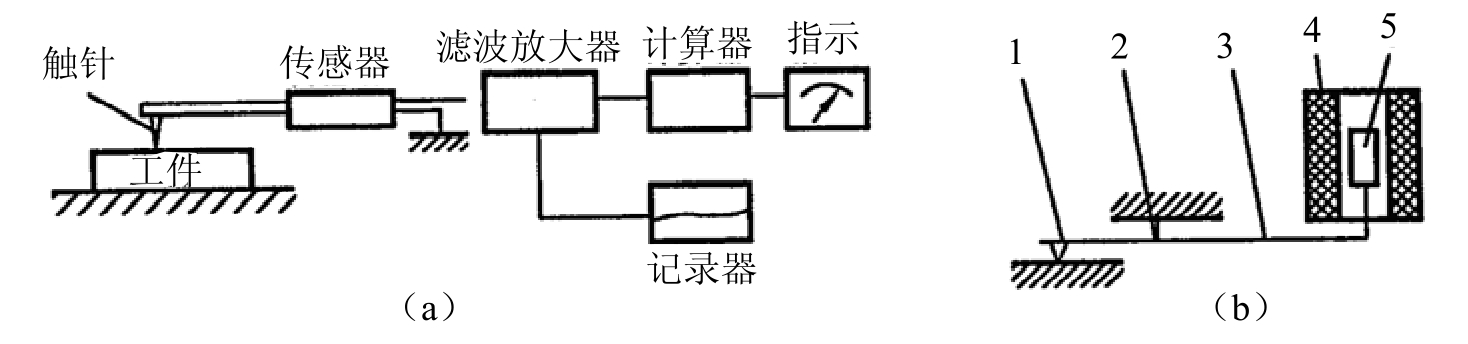

针触法也叫做轮廓法,是通过针尖感触被测表面微观不平度的截面轮廓测量方法,它是一种接触式电测量方法。所用测量仪器为轮廓仪,它可以测定Ra为0.025~5μm的表面。该方法测量范围广、快速可靠、操作简便并易于实现自动测量,但被测表面易被触针划伤。

图3-20(a)是电感式轮廓仪的原理示意框图,图3-20(b)是传感器结构原理图。传感器测杆上的触针1与被测表面接触,当触针以一定速度沿被测表面移动时,工件表面的峰谷使传感器杠杆3绕其支点2摆动,进而使电磁铁芯5在电感线圈4中运动,引起电感量的变化,使测量电桥输出电压引起相应变化,经过放大、滤波等处理,可驱动记录装置画出被测的轮廓图形,也可经过计算器驱动指示表读出Ra数值。

图3-20 针触法测量表面粗糙度原理图

4.干涉法

干涉法是利用光波干涉原理来测量表面粗糙度的方法。常用的仪器是干涉显微镜,适合用Rz及Ry值来评定表面粗糙度,测量范围通常为0.05~0.8μm。

实际检测中,常常会遇到一些特殊部位和某些内表面,不便使用上述仪器直接测量,评定这些表面的粗糙度时,常采用印模法。它是利用一些无流动性和弹性的塑性材料,贴合在被测表面上,将被检测的表面轮廓复制成模,然后测量印模,以评定被测表面的粗糙度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。