1.3.3 钢的表面处理方法

在冲击载荷及表面剧烈摩擦条件下工作的机械零件,如齿轮、曲轴等,这类零件表面应具有高的硬度和耐磨性,而心部应具有足够的塑性及韧性。要达到这样的要求,一般需要在合理选材的基础上采用表面热处理。

表面热处理大致分两类:一类是只改变组织结构而不改变化学成分的热处理,叫做表面淬火;另一类是在改变化学成分的同时又改变组织结构的热处理,叫做化学热处理。

1.表面淬火

表面淬火是将钢件的表面层淬透到一定深度,而心部仍保持未淬火状态的一种淬火方法。它利用快速的加热使钢件表面很快达到淬火温度,而不等热量传至心部,迅速予以冷却。这样,表面层被淬硬而心部仍是淬火前的组织,还保持较好的韧性和塑性。常用的表面淬火方法有感应加热表面淬火和火焰加热表面淬火。

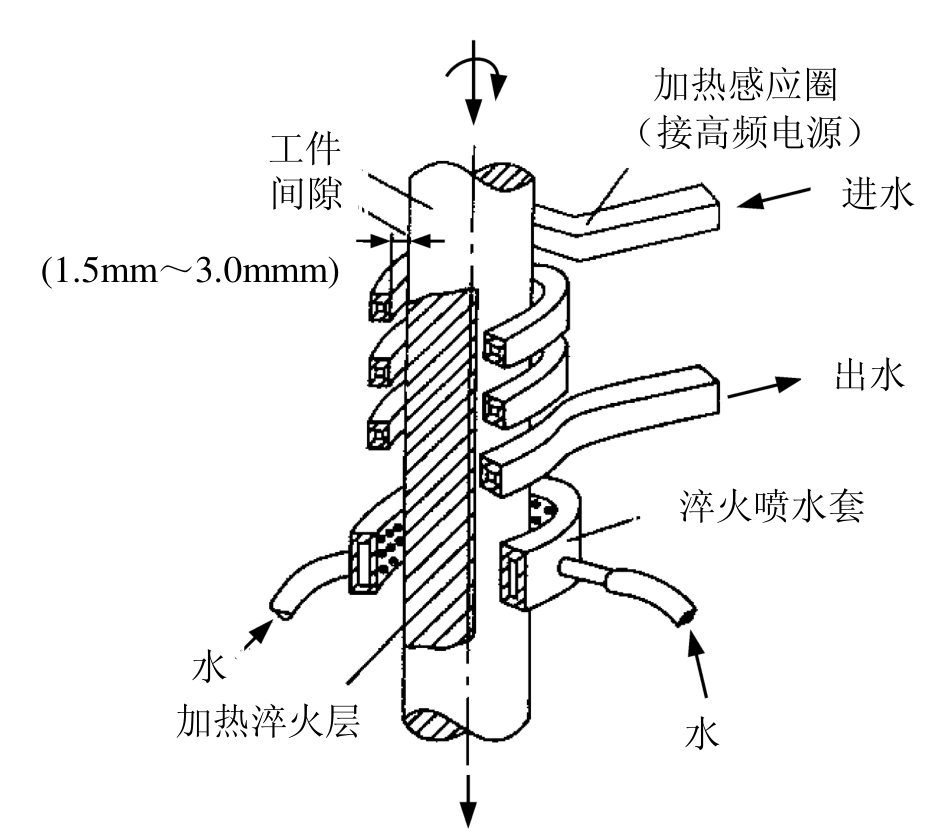

(1)感应加热表面淬火。感应加热表面淬火原理如图1-27所示。将工件放入由空心铜管绕成的感应圈(内可通水冷却)内,当感应圈中通过某种频率的交变电流时,感应圈附近空间将产生一个交变磁场,使钢件中产生频率相同的感应电流。由于趋肤效应,感应电流集中在工件表面层,且电流频率越高,电流集中的表面层越薄。由于电流的热效应,工件表面层被迅速加热到淬火温度,而心部仍接近室温,因此在随即快冷(喷水或油)后,就达到表面淬火的目的。

图1-27 感应加热表面淬火示意图

根据所用电流频率不同,感应加热可分为三种:①高频感应加热,常用频率为200~300kHz,淬硬层深度为0.5~2mm,适用于中、小模数齿轮及中、小尺寸的轴类零件等;②中频感应加热,常用频率为2500~8000Hz,淬硬层深度为2~10mm,适用于较大尺寸的轴和中、大模数的齿轮等;③工频感应加热,电流频率为50Hz,淬硬层深度可达10~20mm,适用于大直径零件,如轧辊、火车车轮等的表面淬火。

表面淬火的工件常用中碳钢或中碳合金钢制造,以保证表面有较高的硬度和耐磨性,而心部有较好的韧性。工件表面淬火前,一般应先进行正火或调质处理,以改善心部性能,并为表面淬火做好组织准备。表面淬火后应进行低温回火。

感应加热表面淬火加热速度快,淬火质量好,工件变形小,生产效率高,在生产上有广泛的应用。

(2)火焰加热表面淬火。火焰加热表面淬火是利用氧-乙炔(或其他可燃气体)火焰,对工件表面进行加热,然后迅速冷却的热处理工艺。

火焰加热表面淬火设备简单、成本低,但淬火质量不易控制,适用于单件、小批量生产或大型零件的表面淬火。

2.化学热处理

将工件置于一定温度的活性介质中保温,使一种或几种元素渗入其表面层,以改变表面层的化学成分、组织和性能的热处理工艺,称为化学热处理。

化学热处理过程,一般由分解、吸收和扩散三部分组成。分解时,活性介质析出活性原子,活性原子以溶入固溶体或以形成化合物的方式被工件表面吸收,并逐步向工件内部扩散,形成一定深度的渗层。常用化学热处理有渗碳和渗氮等。

(1)渗碳。为了增加工件表面层的含碳量和形成一定的碳浓度梯度,将工件在渗碳介质中加热并保温,使碳原子渗入其表面的化学热处理工艺,称为渗碳。

渗碳工件常选用低碳钢或低碳合金钢制造,以保证工件心部有良好的韧性。然后通过渗碳,把工件表面的含碳量提高到0.85%~1.05%,再进行淬火和低温回火,使钢表面层具有高的硬度和耐磨性。

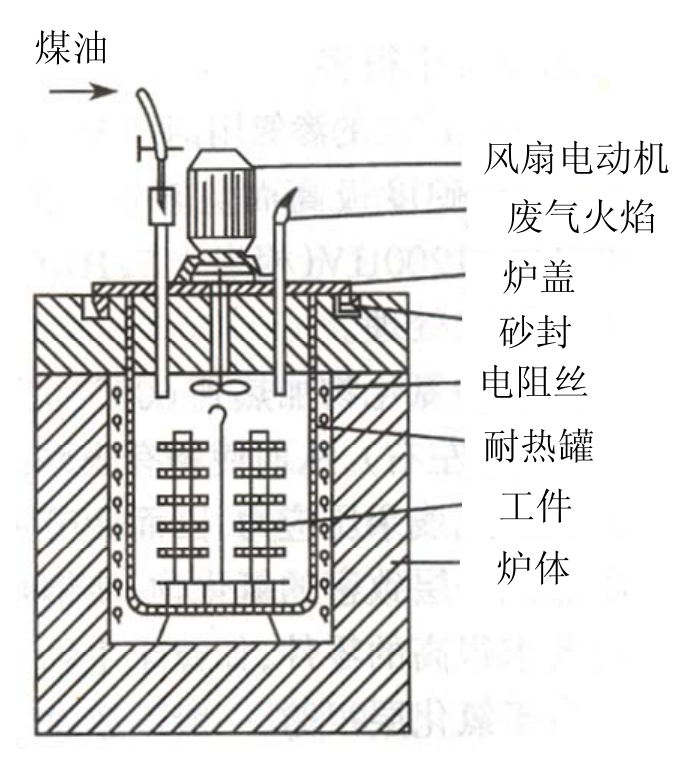

目前,气体渗碳在生产上应用最广,其工艺过程如图1-28所示。将工件装入密封的井式渗碳炉中,加热到900~950℃,并向炉内滴入气体渗碳剂(如煤油或甲醇+丙酮)。渗碳剂在高温下分解,形成气体,析出活性碳原子而进行渗碳。

图1-28 气体渗碳法示意图

渗碳后的工件必须淬火。淬火方法按工件质量要求不同,可以在渗碳后将温度降低到淬火起始温度后进行直接淬火,也可在渗碳后空冷,再重新加热淬火。渗碳件淬火后,都应进行150%~200℃的低温回火。

与中碳钢表面淬火相比,低碳钢渗碳淬火可使工件表层的硬度、耐磨性更高,心部韧性更好,且可使淬硬层沿工件轮廓均匀分布。因此,渗碳主要适用于同时受磨损和较大冲击载荷的零件,如齿轮、导柱、导套等。渗碳的缺点是生产周期长,工件变形较大。

(2)渗氮。在一定温度下(一般在Ac1以下温度)使活性氮原子渗入工件表面层的化学热处理工艺,称为渗氮。其目的是提高工件硬度、耐磨性、耐蚀性和抗疲劳性。

常用渗氮方法为气体渗氮。其工艺过程是将工件装入密封的渗氮炉中,加热到500~550℃,通入氨气。氨气受热分解,析出活性氮原子渗入工件表面层。渗氮保温时间一般在20~50小时,渗氮层厚度约0.6~0.7mm。

常用的渗氮钢为含碳0.15%~0.45%的合金结构钢。最典型的钢种为38CrMoAl。钢中的Cr、Mo、Al等合金元素在渗氮过程中高度弥散,形成硬度极高、非常稳定的氮化物,如CrN、MoN、AlN等。渗氮后的工件表面硬度可达1000~1100HV(相当于70HRC左右),因而耐磨性高。由于渗氮温度低,且渗氮后不需要再进行淬火处理,故渗氮工件的变形小。

工件在渗氮前应进行调质处理,以改善心部性能。

渗氮主要用于处理要求耐磨性和精密度很高的零件,如镗床主轴、精密传动齿轮等。在塑料模中,一些用3Cr2W8V制件如滑块、镶块、动模型心等,可通过氮化提高热硬性、耐磨性和抗蚀性,减少其与塑料件的黏合现象,延长使用寿命。渗氮处理的缺点是生产周期长、成本高,并需要专门的氮化钢,使其应用受到一定限制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。