7.1 概 述

快速成型技术(rapid prototyping,RP)又称快速原型制造技术(rapid prototyping manufacturing,RPM),诞生于20世纪80年代后期,被认为是近20年来制造领域的一次重大突破,对制造业的影响可同于20世纪50—60年代的数控技术。RP是一种基于材料堆积法的一种高新制造技术,综合了CAD、机械工程、数控技术、激光技术及材料科学技术,可自动、直接、快速、精确地将设计思想转变为具有一定功能的原型或直接制造零件,从而可对产品设计进行快速评估、修改及功能试验,大大缩短了产品的研制周期。

7.1.1 快速成型制造技术的类型

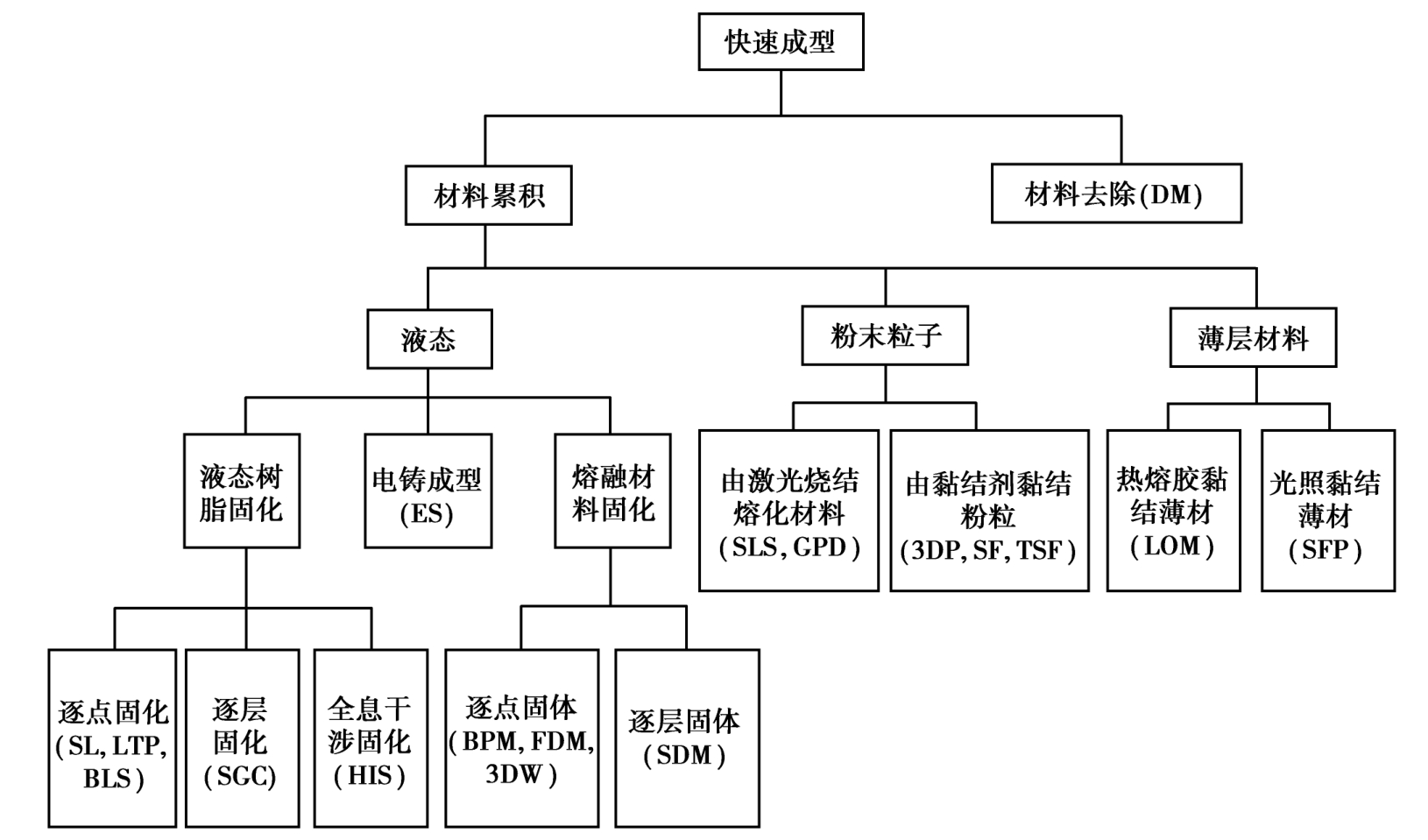

快速成型制造技术从广义上讲可分成两类:材料累积和材料去除。但是,目前人们谈及的快速原型制造方法,通常指的是累积式的成型方法,而累积式的快速原型制造方法通常是依据原型使用的材料及其构建技术进行分类的,如图7.1所示。

7.1.2 快速模具制造技术的分类

快速原型由于其制造方法要求的使用材料的限制,并不能够完全替代最终的产品。因此,在新产品功能检验、投放市场试运行以获得用户使用后的反馈信息以及小批量生产等方面,仍需要由实际材料制造的产品。因此,利用快速原型作母模来翻制模具并生产实际材料的产品,便产生了基于快速原型的快速模具制造技术。

基于RP的快速模具制造方法一般分为直接法和间接法两大类。直接制模法是直接采用RP技术制作模具,在RP技术诸方法中能够直接制作金属模具的是选择性激光烧结法。用这种方法制造的钢铜合金注射模,寿命可达5万件以上。但此法在烧结过程中材料发生较大收缩且不易控制,故难以快速得到高精度的模具。目前,基于RP快速制造模具的方法多为间接制模法。间接制模法是指利用RP原型间接地翻制模具。依据材质不同,间接制模法生产出来的模具一般分为软质模具(Soft Tooling)和硬质模具(Hard Tooling)两大类。

图7.1 快速成型工艺方法的分类

7.1.3 快速成型技术的特点

(1)高度柔性

快速成型技术的最突出特点就是柔性好,它取消了专用工具,在计算机管理和控制下,可制造出任意复杂形状的零件,把可重编程、重组、连续改变的生产装备用信息方式集成到一个制造系统中。

(2)快速性

快速成型技术的一个重要特点就是其快速性。由于激光快速成型是建立在高度技术集成的基础之上,从CAD设计到原型的加工完成只需几小时至几十小时,比传统的成型方法速度要快得多。这一特点尤其适合于新产品的开发与管理。

(3)技术的高度集成

快速成型技术是计算机技术、数控技术、激光技术与材料技术的综合集成。在成型概念上,它以离散/堆积为指导,在控制上以计算机和数控为基础,以最大的柔性为目标。

(4)设计制造一体化

快速成型技术的另一个显著特点就是CAD/CAM一体化。在传统的CAD,CAM技术中,由于成型思想的局限性,致使设计制造一体化很难实现。而对于快速成型技术来说,由于采用了离散堆积分层制造工艺,能够很好地将CAD,CAM结合起来。

(5)材料的广泛性

由于各种RP工艺的成型方式不同,因而材料的使用也各不相同,如金属、纸、塑料、光敏树脂、蜡、陶瓷,甚至纤维等材料在快速成型领域已有很好的应用。

(6)自由成型制造(Free Form Fabrication,FFF)

快速成型技术的这一特点是基于自由成型制造的思想。自由的含义有两个方面:一是指根据零件的形状,不受任何专用工具(或模腔)的限制而自由成型;二是指不受零件任何复杂程度的限制。由于传统加工技术的复杂性和局限性,要达到零件的直接制造仍有很大距离。RP技术大大简化了工艺规程、工装准备、装配等过程,很容易实现由产品模型驱动直接制造或称自由制造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。