2.谁是你的标杆——公司定位

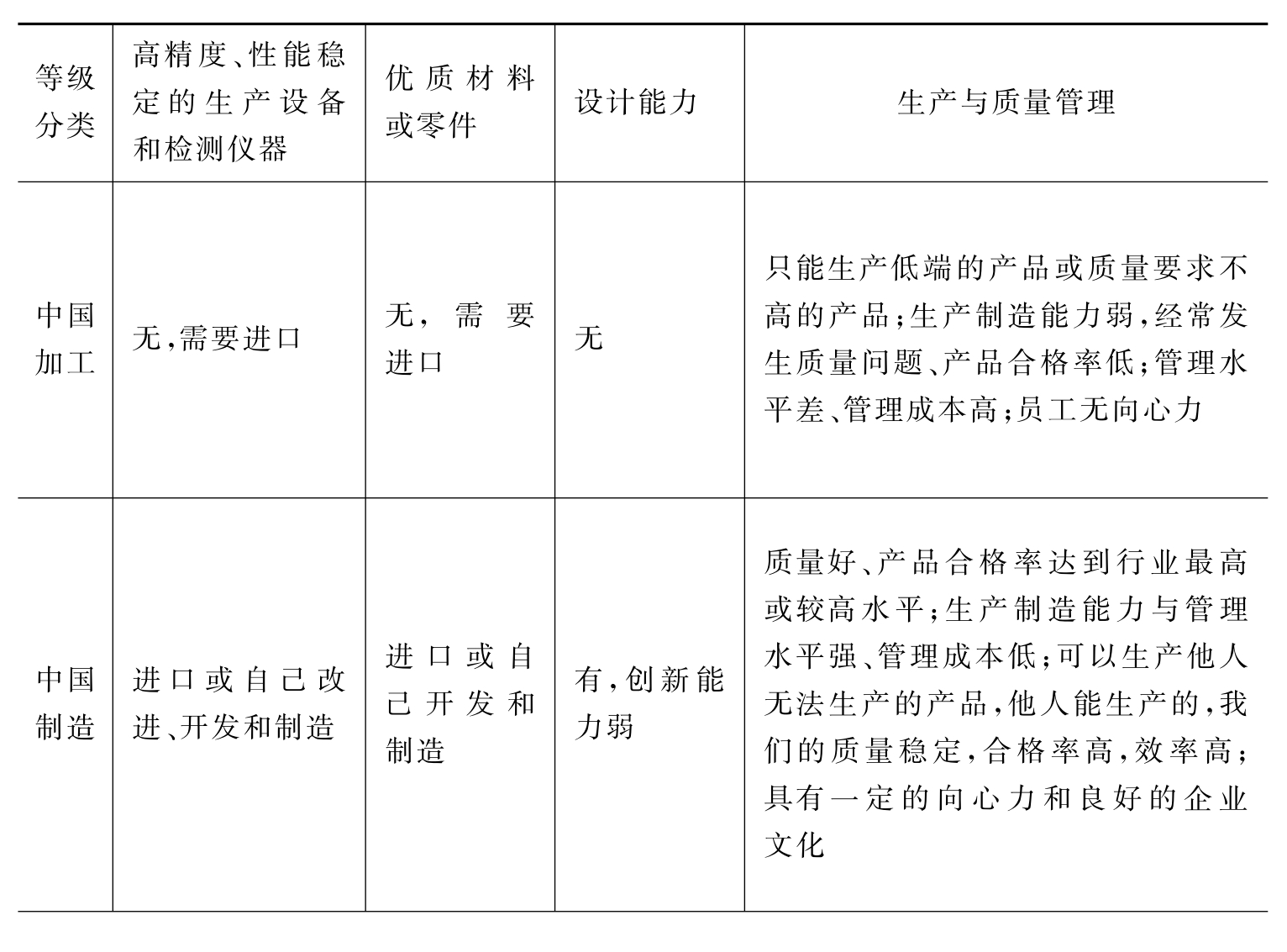

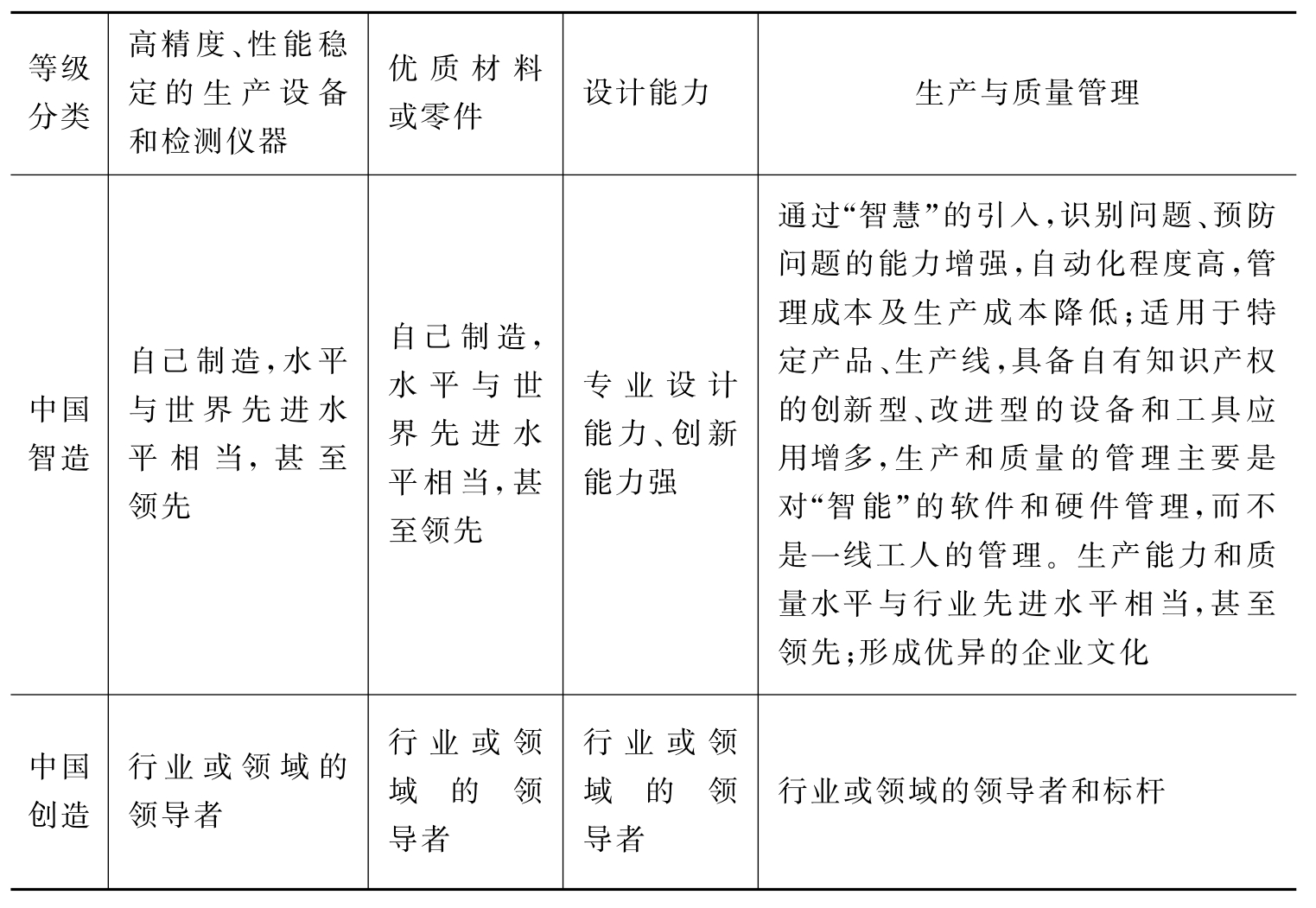

随着中国制造业的日益崛起,以及经历了中国经济发展的黄金时期,在过去的几年中,中国逐步成为世界的工厂。很多私营企业,甚至是小作坊,只要购置几台设备,招聘一些员工,就可以加工零件,每年可以获得相当可观的营业额和利润。从工程师到管理层都是趾高气扬,对于业务量较小的客户总是爱理不理;对于技术难题或生产问题,也是搪塞掩盖,避之不及。直到2008年,陆陆续续接到各个公司老板的电话,请求我们这些“小客户”伸出援助之手,帮助他们渡过经济危机的难关。此时发现,质量要求高的产品,很多企业无法生产;一般的产品,相对于现有的供应商而言,他们在价格和质量方面并不具备竞争力。然而,大部分企业并没有意识到,中国“加工”与中国“制造”的区别,只是在抱怨制造业大环境的衰落。实际上,产品的制造蕴含着从无到有的创造过程,也包含着从低到高、从劣到优的提升过程;加工过程虽然也能生产产品,但不具备这方面的含义,仅仅是某个或几个工序的组合而已。当然,制造的概念也是相对的,如果生产制造能力处在该领域的最底端,在市场中毫无竞争力,也就失去了制造的意义。一个公司最重要的资产不是资产负债表上的优异的数字,不是营业额的逐年上升,更不是有多少辆豪车可以使用,主要是看是否能看到未来,是否具备走向未来的能力,并为之做准备。为了简单明了,我在讲课中,斗胆将所接触的制造业的企业粗略地分为四个层次,从低到高依次为:中国加工、中国制造、中国智造、中国创造(见表2-1)。

表2-1 制造业各公司类型简单分类

(续表)

中国加工处在制造业水平的最底端,而中国创造处于制造业的最高端,其所对应的生产能力、质量水准和稳定性、管理水平、客户服务意识、公司文化建设和精神风貌也大有不同。以生产制造能力和质量水平为例,中国加工只是使用现有的设备和材料,进行简单的工序加工,制程控制能力很差,产品的CPK(Process capability index)值很低,产品的合格率低,各种各样的生产异常、质量问题层出不穷,客户端的DPPM(Defect part per million)值居高不下,是典型的只能做出产品而已。中国制造则是一个企业的综合能力和管理水平的体现。以生产和质量为例,其他公司不能生产的产品,“中国制造”可以生产;其他公司可以生产的产品,“中国制造”的精度好、质量稳定、效率高。中国智造,是通过对现有的制造设备和检验设备的改进、新的设备和工具的开发,在提高制程能力和质量水平的同时,使自动化程度和生产效率进一步提升。如果我们的企业是处在中国加工阶段,那么就应该奋发图强,向中国制造进发;如果我们的企业处在中国制造的水平,那么就应该向中国智造挺进。这样才会有清晰的企业定位和目标,在向前迈进的同时,生产、技术、管理水平也会相应地提升,良好的公司文化得以建立,员工的向心力得以增强。如果企业没有清晰的认知和定位,公司的老板就会不停地向员工和客户吹嘘自己的公司有多优秀、质量有多好,然而在客户处的技术和质量排名却是差得一塌糊涂。久而久之,员工也会和老板一样,成为盲目自大、好高骛远的务虚者。

2006年,我遇到了包装缓冲材料EPE蠕变性能不合格的问题:发往新加坡的产品,在仓库存放一个月或更长的时间后,因为EPE蠕变性能不达标,已经没有缓冲保护作用——“硬得像木头”,再次运输时产品遭到损坏。进口的EPE材料价格是当前的几倍,迫切地需要在中国本地找到合格的EPE带料供应商。询问几家厂商,得到的答复都是“我们做不出来,也没有意向去开发这样的产品”。后来,台北一家公司在一个月内成功地开发出具有同样性能的产品,而且产品单价也没有变动。2010年,一个精度较高的产品要求钣金冲压厂报价。美国的厂商:“我们没有把握能生产出来,或者在保证质量的前提下进行大规模量产。我们先试试,如果做得出来再收模具费用和报价。”中国的厂商回复:“不付模具费和样品的钱,我们是不会开始做的。”可见,无论在意识上,还是技术水平上,“中国制造”与真正的制造还存在一定的差距。

下面介绍一些笔者亲身经历的事例,至少在某些方面,这些公司的表现可以带给我们一些启发,甚至是榜样和标杆。

事例Ⅰ

作为光纤通讯行业知名公司的一员,笔者经历了某客户6次非常专业和严苛的审核,也可以称作是对知识和思维观念的“洗礼”。同时,依据客户的审核标准,对国内最好的光纤分路器厂商进行审核,对整个行业的生产和质量管控有了很深入的理解。2010年1月,作为公司的“专家”之一,我对泰国的光纤零件厂商Fabrinet进行生产和质量体系审核。这次审核,改变了我对传统生产制造的理解,于是将自己的所见所感整理成一份资料,报告给管理层,以资借鉴。摘录部分印象较深刻的内容如下:

员工5S与工作环境5S:在2天的审核过程中,无论走到哪个车间,甚至从窗外向车间内观察,几乎没有作业员来回走动,更没有人交头接耳,都在认真地工作。在上下班或休息时,员工在走道中的最左边,排成一队井然有序,没有并排、三俩一伙、打闹、喧哗等现象,整个走道就像没有人一样。挡在路上的只有我们这些来自世界各地的客户。在室外休息区的员工,自在地聊着天、吃着水果和零食等。生产车间整洁有序,车间的走廊干净得甚至可以看到人的倒影。

精神状态与细节:被审核、被挑毛病,绝对不是一个好差事,“抗拒”审核是人们的本能。在国内审核时,甚至我自己被审核时,总是希望不要被查出问题,审核赶快结束,甚至不问问题最好。胶水的管控,对于分路器的质量至关重要,审核胶水存储环境、使用和寿命的管理过程主要包括:胶水送至仓库——在IQC(Incoming quality control)待检验区和检验期间——存储在仓库——发货到生产线——生产线上已开封和未开封——制程管控——成品可靠性测试等。这项内容涉及的过程和部门较多,而且在不同的程序文件中被定义,同时双方语言沟通不是特别流畅,工程师所出示的文件和对整个流程的解释可以控制风险(比我们自己做得专业、全面),已经得到我们的认可和较高的审核分数。正当审核继续进行时,两位工程师似乎完全理解了我们的问题,排着队,一旦可以插话,就拉着我们去看新找出的每一个过程的详细流程、作业指导文件和执行情况。我们对待被审核是避之不及,而他们是主动回答;我们对待审核者的问题是“应付”,而他们用心地、真正地做到了精益求精,这就是巨大的差距。

为了弄清作业方法是否存在风险,在生产线上随机挑选两位作业员,操作时按照我们的要求随时暂停或者继续,作业员的熟练和从容令我们感到惊讶。在国内的生产线上,能经得起客户“千锤百炼”审核的,都是“精心安排”的作业员,很少能看到这样熟练的技术工人。

在出货区域,作业员一边贴出货标签,一边对每个箱子上边的标签进行拍照、留档保存。看到我们的疑惑,工程师解释道,“我们对每一个出货箱子和上面的所有标签进行拍照,一旦客户有任何的异常反馈,我们在第一时间不但能追溯到出货时的情况,而且通过工厂内的信息管理系统可以追溯到任何一个生产环节。”

人力资源和关键制程管控:截至2010年1月,该公司的员工中具有博士学历的为30人,占整个公司人员的比例是0.8%;硕士222人,占5.9%;本科604人,占16.1%;大专生598人,占16.0%。间接人员与直接人员的比例为1 533:2 215=0.69:1。这些高素质的人员除了与研发和试验室相关外,主要是针对生产自动化的开发与改进,在国内被视为“专业核心机密”的控制参数(审核时厂商将我们拒之门外),生产线都实现了自动化精准控制,并不断地进行优化。

质量目标:在我所管理的主要零件厂商还用5%、1.5%、0.5%计算产品不合格率的时候,该公司的质量目标是DPPM<50,并且建立了6Sigma、Lean和Kaizen等体系和机制,对整个质量目标提供强大的技术、体系支持和持续改进。当看到这样的宣传栏和目标后,我惊讶地问同行的美国工程师,“这个公司给我们提供多少年产品了,是否有过质量问题?”“有一个专门的车间生产我们的产品,应该有5年左右,还没有听说过任何质量问题和可靠性测试问题。”

事例Ⅱ

2007年6月的一天,下午17∶00左右,IQC反馈原材料质量问题。因为不是影响生产的紧急情况,我邮件通知供应商Broadway之后,就下班回家了。第二天早上8∶00一到办公室就处理此事,电话接通后,还没等我开口,对方马上说:“问题查清楚了,现在已经紧急生产了300个,马上给你换货,其他的300个中午再补送一批,确保不影响你们生产线的正常运行。”在处理其他供应商的质量问题时,经过几番催促与指导,也未必能将事情弄清楚,更不要说如此迅速地解决问题。我不禁顿生疑问,“你们是如何做到的,这么快就解决了问题?”她回答:“昨天快下班时收到质量问题反馈,我们对客户反馈的问题特别重视,所以管理层协调资源,加班生产了一批。”

另外,一个特别有趣的现象是,无论是该公司的业务人员,还是质量人员,总是对我说,“王立峰,找时间来我们公司参观一下,我们开发了新的产品,用于航空运输的塑料栈板,节省运输费用。”“想邀请您来我们公司指导一下,我们开发了用于建筑上的产品,既可以加快建设速度,还具有隔热保温的功能。”“这周想邀请您来我们公司指导一下,看看我们的生产和质量管控情况。”在工作中,和其他供应商打交道时,见过太多的类似情景:业务工程师愤怒地说道,“他们是怎么搞的,这都做不好,不良品流到客户这里,尽给我添麻烦!”“他们是谁啊?”“公司的质量部门。”质量部也报怨道,“他们是怎么搞的,真是差劲!”“他们是谁啊?”“公司的生产部门。”看到了其他公司对“他们”的责怪,再看到Broadway公司“我们”的努力,于是对这家公司的管理产生了好奇。有一次我问道,“你们的老板不错吧?”“嗯,我们的老板非常不错,公司的全体员工,包括作业员每年都会组织一次旅游,有时是国外。今年春节的时候,客户临时加单,公司对已经买了飞机票和火车票的员工给予报销,加班费3倍,并且额外补偿过年费用,要求员工留下来加班,完成客户的订单。后来客户又把订单撤销了,但是老板还是兑现了承诺。”我对Broadway内部管理了解并不多,通过这件事,也许知道了员工为什么称公司为“我们”,并且如此快速地响应客户的需求。

看到这些,也许读者会认为该公司一定是高科技的、生产高附加值产品的公司,实际上他们生产的是包装材料。

事例Ⅲ

2009年12月,根据公司程序文件的规定,对米克罗公司进行年度质量体系审核。在审核过程中,谈到生产技术问题时说道,“我们公司生产的小型弹簧产品,利润空间非常小,主要是设备部门通过技术改造,将现有设备的生产效率提高10%~45%,在同样的设备和质量的前提下,我们依靠效率来提升利润和企业的生存空间。”

事例Ⅳ

2010年8月,在新项目试产时发现一个冲压产品有质量问题。因为NPI项目已经延期,严重影响了销售业绩和客户的信任。公司NPI项目组星期五下午临时召开紧急会议,决定周末加班处理,星期一必须提供合格的产品供生产线组装。我在下班前向冲压厂的供应商提出要求并安排了相关事宜。第二天一早,到达冲压厂时,竟然被告知还缺少两个五金件,即使冲压变形的问题解决,也不能组装,也不会有成品出货。然而评估问题是否解决,必须在组装成产品后检验。

在紧急的情况下,我联系了五金件供应商新凯公司的业务主管计婷,要求其协助。对方说:“今天是星期六,我没有上班。现在去公司调查一下,25分钟后回复。”过了一会儿,得到答案“正好有一批产品刚刚加工完成,马上发往电镀厂,协调优先电镀,最快下午13∶30发到上海。”下午13∶10,冲压组装厂收到了所需的五金件。同时,在公司五金件本地化的过程中,无论是图纸错误问题、设计问题还是配合问题,不是供应商的责任,新凯都是一如既往地全力配合。同时,新凯的质量是几家供应商中最好的,几乎没有出过任何质量问题。年底,新凯在进行客户回访和客户满意度调查时,无论是采购部门还是质量部门,对他们的表现都非常满意。我提出了一个问题供他们思考,“是因为业务部计婷的全力配合和协调,使得新凯在供应商中表现突出,还是新凯的文化让计婷变得优秀,如果换成另外一个人,我们还能得到同样的支持、服务和满意的效果吗?”

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。