一、直把迁安作长安

迁钢建设工程是首钢搬迁调整的先行工程。河北省迁安市距北京200千米,是首钢矿业公司所在地,具有钢铁生产的良好区位条件。迁钢是老首钢的升级版。2002年12月18日,首钢与迁安市双方共同出资,在河北省正式注册成立“河北省首钢迁安钢铁有限责任公司”,其中首钢占股99%。

(一)建设:三步虎

2002年,迁钢公司按照450万吨铁、钢、材生产规模,在2平方千米的区域内,采用紧凑型的总体布局。为加速投资回报,整个工程分两步建设,后又扩展了三步工程。一步工程按年生产200万吨铁、钢设计。同时,首钢与开滦矿务局合资,同期配套建设200万吨迁焦(一期100万吨)。

迁钢建设遵循“扁平化、市场化、社会化”的原则。弱化分厂职能,设置作业区,多数专业管理由各处室“一竿到底”。设备检修择优引进战略合作伙伴,以设备点检为基础,贯彻全员设备管理(TPM管理)理念。后勤服务依靠社会资源。迁钢的供应、销售、备件工作则分别由总公司派驻管理。矿业公司提供现场支持,并对烧结、球团进行技术改造。集团提供全面的支持,2万名建设者经过570天的艰苦奋战,高质量快速地完成了迁钢一步工程,创造了国内冶金建设史上的奇迹。

迁钢二步工程于2005年4月11日动工,2007年1月4日全面竣工投产,实现由简单方坯向中高端板材的成功跨越,形成年产500万吨钢、400万吨热轧卷板的能力。2006年12月23日,投产的2160毫米宽带钢热连轧机组成功轧出首钢历史上第1卷热轧卷板,圆了首钢几代人的梦想。

迁钢三步工程于2007年9月16日动工。2010年1月9日以3号高炉投产为标志,实现了除冷轧电工钢项目外绝大部分项目的竣工投产,奠定了高端产品生产的坚实的技术装备基础。最终形成年产800万吨钢、780万吨热轧卷板、120万吨冷轧电工钢的能力。

迁钢2号高炉采用19项先进技术,紧凑型长距离制粉并罐喷吹技术、高炉工业净环回水串接新工艺和大型高炉全干法除尘技术均为国内首创。炼钢、连铸系统,采用了纯颗粒镁铁水深脱硫、转炉顶底复吹、转炉副枪及自动化炼钢等国内领先的11项先进技术。热连轧共采用20项世界先进技术,包括双预热、气化冷却步进式加热炉、液压侧向减宽设备等。

(二)运营:一键通

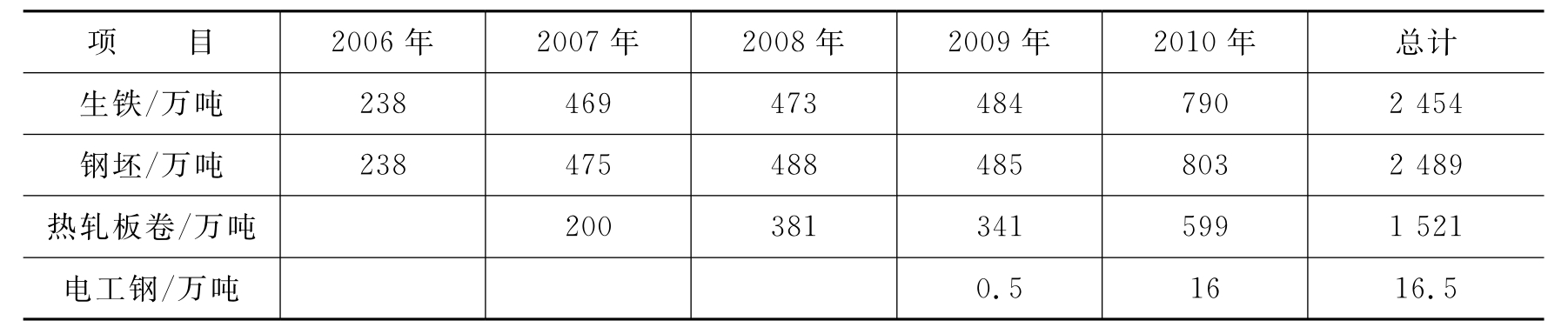

迁钢公司自2005年正式进入生产经营期,“十一五”期间连创佳绩。2010年,产钢803万吨,轧材599万吨。各类经济技术指标也快速提升,并迅速跻身国内前列。高炉利用系数2.5吨/(立方米·天),入炉焦比294.8千克/吨铁水,喷煤比164.3千克/吨铁水。不断强化全流程“窄温度、窄成分、窄液面”精准控制,充分发挥“一键”式炼钢等先进技术优势,实现碳温双命中率90.3%以上,直接出钢率64.5%以上。热轧板卷综合合格率99.7%、成材率96.9%。

迁钢“十一五”期间生产情况

时任中国工程院院长徐匡迪和新一代可循环钢铁流程工艺技术专家委员会来迁钢考察,对迁钢取得的进步给予了充分肯定。徐匡迪院长说:“迁钢的建设发展为首钢京唐钢铁大厂的建设积累了信心,培养了人才,准备了工艺技术,是对京唐钢铁基地的一次低成本的、高效率的大练兵。”

迁钢稳步推进一贯制质量体系。“上道工序眼睛向内找差距,主动为下道工序和最终用户服务”的意识,过程管理、过程控制决定产品质量的理念逐步在全体职工中形成共识。设备功能精度体系拓展延伸。设备管理由“经验式”向系统分析、数据检测、故障诊断转变。完善了全流程一体化管理信息系统,在系统中实现信息共享、流程贯通、业务协同、知识传承、资源优化配置、权责明晰受控。

(三)绿色:三循环

迁钢的环境是绿色的,绿化率为32.5%,被河北省、唐山市分别命名为“园林式单位”和“花园式单位”,被中国钢铁工业协会推荐为“全国绿化模范单位”。

迁钢的工艺流程也是绿色的。绿色工程的核心是节能环保。迁钢总环保投资47.8亿元,占工程总投资的11.8%。其中,综合水处理中心居国内钢铁企业之首,占地8.62万平方米,水循环总量每小时6.57万立方米,水循环利用率达到97.2%。

2005年10月,迁钢启动了清洁生产审核,2006年11月通过了河北省验收,在国家《钢铁联合企业清洁生产技术指标》列举的32项指标中,有24项指标符合一级标准,达到国际先进水平。截止2010年,迁钢污染物排放量逐年降低,树立良好的清洁生产形象。吨钢烟粉尘排放量控制为0.34千克,二氧化硫为0.11千克(包括球团、烧结、焦化在内的全流程的吨钢排放量分别为0.72千克和0.91千克)。

迁钢公司一直坚持走可持续发展道路,努力打造循环经济,各项能源指标处在全国先进水平。2010年吨钢综合能耗530千克标准煤,吨钢电耗450千瓦·时,吨钢耗新水为3.7吨,氧气放散率为1.5%。

迁钢率先垂范,与迁安市政府联手打造循环经济产业园。在设计理念上充分体现物质能量“大、中、小”三循环的高标准要求,安排了“钢渣综合利用”“尘泥处理”等12个项目,引进消化国内外先进技术4项,自主开发集成核心技术和装备11项,形成专利和专有技术30余项。项目陆续建成投产后,迁钢的钢铁副产物将全部得以有效回收利用,真正实现固体废弃物的零排放、资源化和无害化。

迁钢“十二五”的目标:生产、生活废水全部回收再利用,使用水重复利用率达到98%;吨钢综合能耗降低到530千克以下,炼钢工序实现负能炼钢。余热余能利用率达到80%以上;吨钢综合电耗低于450千瓦·时,吨钢新水耗量低于2.8吨(不含冷轧);充分利用回收蒸汽,建设2×6兆瓦饱和蒸汽发电机组及换热设施,力争吨钢蒸汽回收达到100千克。吨钢二氧化硫排放量≤0.28千克,吨钢烟粉尘排放量≤0.2千克。条件具备后适时启动ISO14000环境管理体系认证工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。